合作客户/

拜耳公司 |

同济大学 |

联合大学 |

美国保洁 |

美国强生 |

瑞士罗氏 |

相关新闻Info

推荐新闻Info

-

> 新型多羟基苯磺酸盐驱油剂的界面张力优化及油田应用潜力分析(一)

> 基于最大气泡压力方法测量液态锂锡合金表面张力

> 烷基糖苷表面活性剂界面张力与润湿性相关性研究(二)

> 烷基糖苷表面活性剂界面张力与润湿性相关性研究(一)

> 嵌段比例对温敏聚合物表面张力的影响及临界胶束浓度分析(五)

> 嵌段比例对温敏聚合物表面张力的影响及临界胶束浓度分析(四)

> 利用表面张力优化浮选工艺:调整剂AY在石英-胶磷矿分离中的活性调控(二)

> 利用表面张力优化浮选工艺:调整剂AY在石英-胶磷矿分离中的活性调控(一)

> 嵌段比例对温敏聚合物表面张力的影响及临界胶束浓度分析(三)

> 嵌段比例对温敏聚合物表面张力的影响及临界胶束浓度分析(二)

表面张力和接触角对塑料熔体在微型通道内的流变行为的影响(二)

来源:中国塑料 浏览 1171 次 发布时间:2024-10-16

3模拟结果分析与讨论

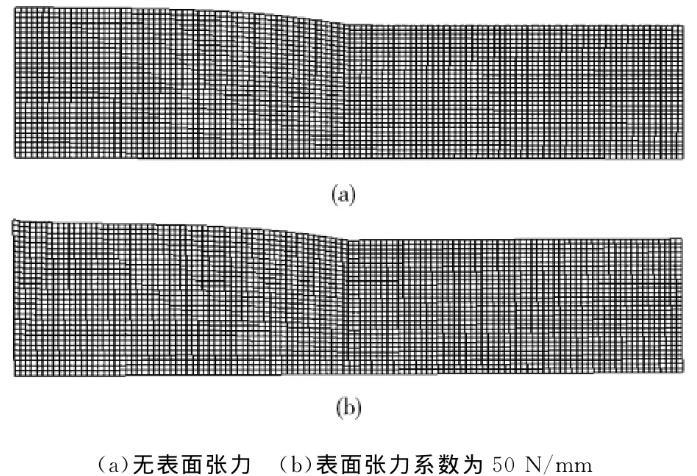

AE=1.2mm时,表面张力系数为零和表面张力系数为50N/mm时的网格变形如图4所示。从图4可以看出,有表面张力和没有表面张力的时候,网格的变形并没有太大的区别,只是网格的变形量略微有些不同。说明有表面张力的时候,自由表面的形变方式并没有很大的变化。但在自由表面出口处的变形非常明显。这说明表面张力对微挤出自由表面出口处的流场影响很大。这是因为自由表面出口处的边界条件突然变化,从而导致表面张力在此处的作用效果有较大变化。

图4网格变形图

3.1表面张力的尺度效应及对挤出胀大的影响

在本文的模拟分析中,为了确定表面张力的尺度效应及对挤出胀大的影响,接触角为零时,分别取AE为1200、120、12、1.2mm,表面张力系数值为0~50N/mm。数值模拟计算得到的挤出胀大比值(自由表面变形前后最大半径之比)如图5所示。

由图5可知,通道尺寸越小,挤出胀大效应越明显。这是因为通道尺寸越大,熔体惯性力起主导作用,黏性力和表面张力可忽略不计。通道尺寸越小,黏性力和表面张力的作用效果越明显。当通道尺寸达到毫米级和微米级时,表面张力对挤出胀大的影响变得显著。而且表面张力系数增大,挤出胀大比值也越大,其关系大致呈线性关系。这是因为在熔体表面张力的作用下,熔体受到向外的径向分力,从而使得表面向外膨胀,表面张力系数值变大,这种向外的分力也就越大。因此材料的挤出胀大比值随着表面张力系数的变大而变大。表面张力对自由表面的径向分力为:

φ——自由表面变形前后夹角

自由表面变形前后夹角φ跟挤出胀大比值有关,在自由表面变形前后夹角φ值变化不大的情况下,自由表面所受的径向力和表面张力系数几乎呈线性关系。

为了方便研究表面张力在微挤出中的影响,本文以下模拟均在AE为1.2mm的情况下进行。

3.2接触角对挤出胀大的影响

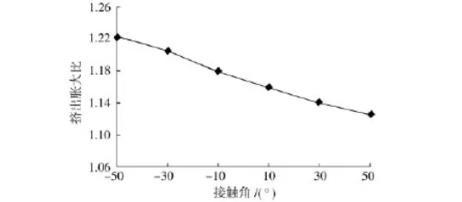

表面张力系数为50N/mm时,接触角取值:-50°~50°。数值模拟计算得到的挤出胀大比值如图6所示。

图6接触角对挤出胀大的影响

由图6可知,表面张力系数不变时,挤出胀大比值随着接触角的增大而减小,这是因为在自由表面出口处,接触角对自由表面的作用产生很大影响,自由表面出口处的表面张力对自由表面的径向分力为:

在接触角由负值增大的过程中,表面张力对自由表面出口处向外的径向分力越来越小,因此自由表面的挤出胀大作用越来越小。

3.3表面张力和接触角对口模内熔体压力场及速度场的影响

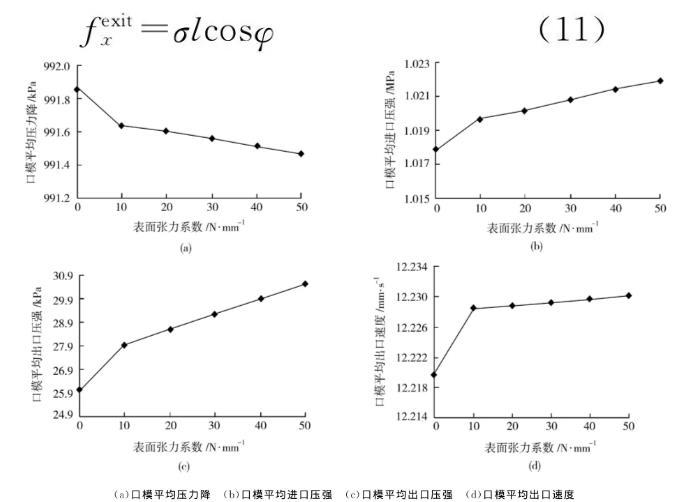

接触角为零时,表面张力系数值取0~50N/mm。模拟得到的口模内熔体压力场与速度场如图7所示。从图7(a)可以看出口,模内熔体进出口压力降随着表面张力系数的增大略微有些减小,由图7(b)、(c)、(d)可知,口模内熔体进口压力与出口压力以及口模出口处的熔体平均速度都随着表面张力系数的增大而增大。图7(a)中熔体压力降减小说明材料在口模流动过程中的能量损失减小。这是因为表面张力对流体的轴向分力对流体有牵引作用,如:

图7表面张力系数对口模压强与速度的影响

在表面张力系数从零增大到50N/mm过程中时,表面张力对口模出口处的流体牵引力增大,使得流体在流动过程中与壁面的剪切所导致的能量损失减小,而能量损失的大小与口模进出口压力降的大小是直接相关的。所以压力降略微减小。图7(b)、(c)中口模平均进口压力和口模平均出口压力的增大说明在表面张力的作用下,自由表面对口模内的流体有很大的阻力。这是因为表面张力在挤出膨胀过程中做负功,流体的能量损失加大,表面张力增大,挤出膨胀增大,从而能量的损失增大,因此,口模进出口压强增加。图7(d)中熔体平均出口速度略微增大,是因为在口模出口处,表面张力对流体有一个径向的分力,径向力的大小如式(7)所示,径向分力始终为正值,使得平均径向出口速度增加。而轴向速度由于进口速度不变而不变,因此总的速度略微增加。而没有表面张力和有表面张力时速度有较大的变化,这是因为考虑挤出胀大后,动量方程中加了表面张力项,相比没有表面张力的动量方程出现一定的变化,使得计算出现较大的变化或者由于口模出口处的网格变形使得数值模拟的结果偏离原来的计算点。由于在口模出口处流场的变化较大,网格的微小变形都会导致较大的误差。

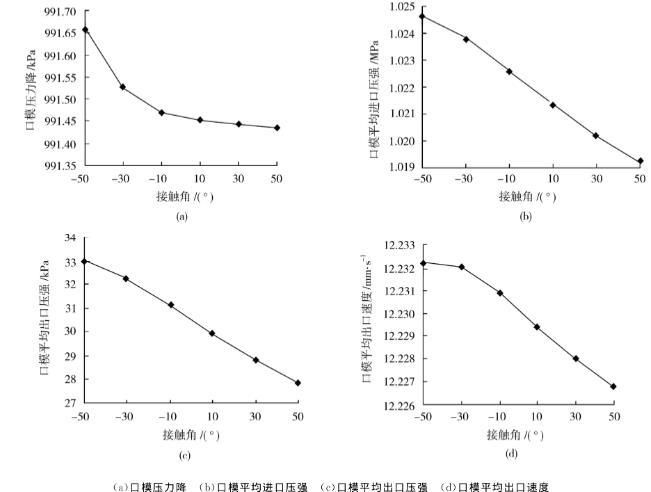

在表面张力系数为50N/mm不变时,接触角取值:-50°~50°。得到口模压力降、口模平均进出口压力、以及口模出口平均速度曲线如图8所示。由图8可知,接触角与口模流场参数的关系并不是线性关系。由图6可知接触角θ增大,自由表面挤出胀大比值减小,φ减小,表面张力对口模出口处的轴向分力如式(9)所示,牵引力随着夹角φ值的减小而增大,使得材料在口模内的剪切能量损失减小,因此压力降减小。所以图8(a)中口模平均进出口压力降减小。而图8(b)、(c)中口模内熔体进出口压强的减小是因为挤出胀大减小,自由表面对外做功减小,自由表面对口模的阻力减小。图8(d)中口模平均出口速度减小是因为表面张力对自由表面的径向分力减小,口模内熔体出口径向速度减小,而熔体轴向速度不变,因此平均速度减小。

图8接触角对口模压强与速度的影响

3.4表面张力和接触角对熔体自由表面压力场与速度场的影响

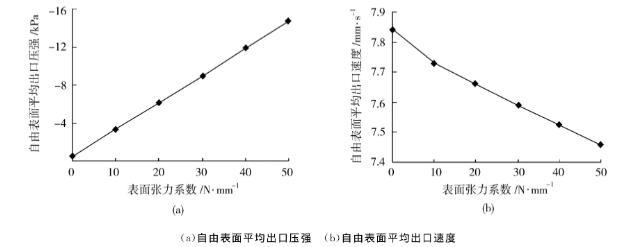

图9表面张力系数对自由表面出口压强与速度的影响

接触角为零时,表面张力系数值取0~50N/mm,计算得到的熔体自由表面出口处压强与速度如图9所示。图9(a)中表面张力系数为零时,自由表面出口处的压力值接近零但并不等于零,是因为材料的黏度比较大,在自由表面出口附近流体之间产生的小的剪切作用使得流体在自由表面出口处的压力值不为零。表面张力在自由表面流动负方向的切向分力为:

接触角与自由表面变形前后夹角φ基本不变时,切向分力随着表面张力系数的增大而增大,因此负压增大。图9(b)中自由表面平均出口速度减小是因为越大的负压阻碍流体的流动。

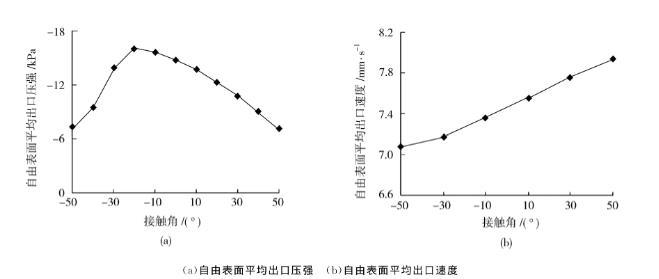

表面张力系数取50N/mm,接触角取值为-50°~50°时得到的自由表面出口压强与自由表面出口平均速度曲线如图10所示。

图10接触角对自由表面出口压强与速度的影响

由图10可知,自由表面出口负压随着接触角的增大先增大后减小。这是因为表面张力对自由平面出口切线分力如式(10)所示,自由表面变形前后夹角φ约为-20°,因此,当接触角θ约为-20°时,所受的负切向分力最大,因此导致自由表面出口压强在此处为极值。而随着接触角的增大,挤出胀大减小,在进口速度不变时,自由表面出口面积较小,因此出口速度增大。

4结论

(1)在挤出过程中通道尺寸减小,表面张力对挤出胀大比值的影响增大,当尺寸达到毫米级和微米级时,表面张力成为影响挤出胀大比值主要因素之一;

(2)在微挤出中,表面张力系数越大,挤出胀大越明显,挤出口模内熔体的进出口压强都明显增大,口模内熔体的压力降略微减小,平均出口速度略微增大,自由表面出口压力与平均出口速度都明显减小;

(3)接触角由负值到正值变化时挤出胀大比值减小,挤出口模内熔体的进出口压强明显减小,熔体的压力降与平均出口速度略微减小,自由表面出口负压先增大后减小,自由表面平均出口速度增大。