合作客户/

拜耳公司 |

同济大学 |

联合大学 |

美国保洁 |

美国强生 |

瑞士罗氏 |

相关新闻Info

推荐新闻Info

-

> 药液表面张力、喷雾方法对雾滴在水稻植株上沉积的影响(二)

> 药液表面张力、喷雾方法对雾滴在水稻植株上沉积的影响(一)

> 烷基二苯醚/烷基苯混合磺酸盐静态表面张力、金属腐蚀性及净洗力测定(二)

> 烷基二苯醚/烷基苯混合磺酸盐静态表面张力、金属腐蚀性及净洗力测定(一)

> 全自动张力测定仪揭示子细胞表面张力对胞质分裂结局的主导作用(二)

> 全自动张力测定仪揭示子细胞表面张力对胞质分裂结局的主导作用(一)

> 烟道气与正己烷对稠油表面张力的影响机制研究(三)

> 烟道气与正己烷对稠油表面张力的影响机制研究(二)

> 烟道气与正己烷对稠油表面张力的影响机制研究(一)

> 变化磁场、零磁场条件下磁性液体表面张力系数测定

JMP软件定制熟化环境的湿度对光伏背板耐候层表面张力影响(一)

来源:信息记录材料 浏览 961 次 发布时间:2024-10-25

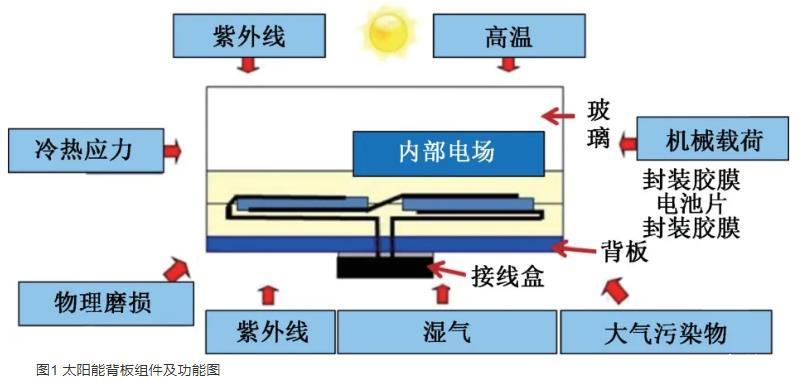

太阳能光伏背板位于光伏组件的背面,是光伏组件的重要组成部分,而背板作为直接与外部环境大面积接触的光伏封装材料,必须具备卓越的耐老化(湿热、干热、紫外)、耐电气绝缘、水蒸气阻隔、尺寸稳定等性能,为组件在各自长期恶劣环境下提供绝缘保护和支撑作用,如图1所示。

图1太阳能背板组件及功能图

随着市场对光伏组件性能测试的不断完善及提高,涂覆型背板的各项相关性能要求也随之提高。涂覆型背板的主体氟树脂材料为氟碳树脂,由于氟碳树脂的分子结构为对称型,其极性偏小,表面能偏低,因此表现出涂层对硅胶的剥离强度偏低,导致接线盒及铝边框与背板耐候层的粘接性能及密封性能降低,进而影响光伏背板组件的密封性能,同时对光伏组件的阻隔水汽功能造成严重影响。

影响光伏背板与接线盒及铝边框密封硅胶黏结性能的因素主要有以下几种:硅胶的种类、安装工艺、背板表面能、接线盒的固定以及硅胶与背板的匹配等方面。背板表面张力对硅胶的黏接有一定的促进作用。因此控制背板较高的表面能,对提高背板与接线盒的密封性能有着重要作用。目前越来越多的光伏组件客户对太阳能背板耐候层的表面张力也提出了明确要求,需要控制太阳能背板耐候层表面张力至少在38 mN/m以上方能满足组件耐候性能要求。

本文从背板耐候层表面处理工艺方面,对不同环境下背板耐候层的表面张力进行研究分析,为太阳能背板的车间生产工艺条件提供技术支持,完善车间生产工艺,进而符合客户对耐候层的性能要求。

1实验

1.1主要原材料信息

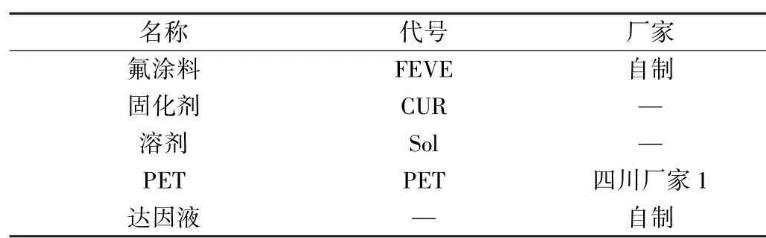

本文主要所用原材料信息如表1所示。

表1主要原材料信息

1.2仪器与设备

数显鼓风干燥箱:GZX-9070 MBE,上海博讯实业有限公司医疗设备厂;电热恒温鼓风干燥箱:DHG-9070,上海精宏实验设备有限公司;达因液;除湿机:DH-8168C,济南澳普瑞电器有限公司;片材电晕处理机:BXP-650A,洛阳邦讯电子有限公司。

1.3实验过程

1.3.1太阳能背板耐候层制备

将氟涂料、固化剂及溶剂按照一定比例加入后,充分搅拌5~10 min后,静置消泡后的白色耐候层涂布液。在电晕处理过的PET表面用丝棒刮涂后,放入数显鼓风干燥箱中,150℃干燥30~40 s后得到耐候涂层。

1.3.2耐候层达因值测试

制备完成耐候层涂层后,通过正交试验设计,采用不同达因值的达因液(36~56 mN/m)测试反应程度、温度及湿度及放置时间下耐候层的达因值。

2结果与讨论

太阳能背板制作工艺流程一般包括涂布、干燥、电晕、熟化、出库。在此工艺过程中影响背板耐候层的步骤主要为电晕及熟化过程。因此本文从背板熟化前电晕及熟化后电晕两大方面,综合熟化温湿度、电晕温湿度、反应程度等多方面对背板耐候层表面张力的影响进行分析研究。

2.1熟化前电晕工艺对表面张力的影响因素

2.1.1正交试验设计

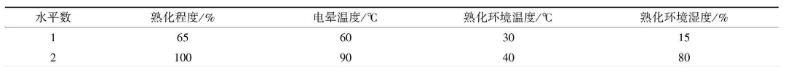

背板的表面张力受反应程度、电晕温度、熟化环境温湿度的影响较大,结合背板生产具体工艺参数,通过JMP软件定制试验设计四因子量连续水平的均匀试验,如表2所示。

表2熟化前电晕影响因素正交试验设计

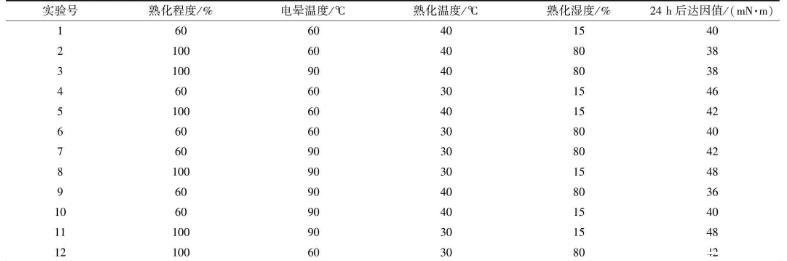

根据正交试验表,跟踪不同熟化程度、电晕温度、不同熟化温湿度下保存24 h后的耐候层达因值,如表3所示,试验结果通过JMP软件进行分析。

表3熟化前电晕正交试验耐候层达因值测试