合作客户/

拜耳公司 |

同济大学 |

联合大学 |

美国保洁 |

美国强生 |

瑞士罗氏 |

相关新闻Info

-

> 表面张力尺度效应对微纳米器械的制造有指导意义

> 合成血液穿透试验:表面张力受温度、表面活性剂影响较大

> 烷基-β-D-吡喃木糖苷溶解性、表面张力、乳化性能等理化性质研究(三)

> 低张力氮气泡沫体系的研制试验油井组方案设计及结果分析

> 表面张力估算法测定29种常见低芳浅色矿物油的溶解度参数——结果与讨论、结论

> 一文了解什么是马兰格尼效应及其原理、现象和工程应用

> 常见多元醇(乙二醇、甘油、季戊四醇、山梨醇等)在化妆品中的作用

> 聚氧乙烯醚磺酸盐类表面活性剂支链化可降低界面张力

> 全自动表面张力仪测定原理及操作步骤【实验】

> 氟碳-碳氢表面活性剂复配体系表面张力变化规律与影响因素

推荐新闻Info

什么叫熔体,表面张力对陶瓷熔体的作用机理

来源:山东陶瓷 浏览 913 次 发布时间:2024-06-07

陶瓷作品从原始的表面粗糙、凹凸不平的上釉泥坯,通过烧制,变成一件精美绝伦、表面平整、光滑亮丽的艺术品,期间表面张力起着至关重要的作用。

什么叫熔体

陶瓷在烧制过程中,随着温度的升高,胎和釉逐渐出现液相并不断增多,最终胎体烧结,釉层熔融转化为熔体。由于熔体的表面张力作用,使得组成熔体的质点不断的扩散和移动,最终达到力和位移的平衡,从而使釉层表面得以平整光滑。

表面张力是熔体表面层由于质点作用力不均衡而产生的沿表面作用于任一界线上的张力。与气体接触的熔体表面质点因其配位数未得到满足,处于不对称的力场内。质点间作用力不平衡,比熔体内部的质点具有较高的能量,熔体表面将自动收缩以降低过剩能量。熔体表面的这种自动收缩的趋势,相当于在熔体表面水平方向上存在着使熔体表面收缩的力,即表面张力[1]。

熔体的表面张力大小取决于化学组成、烧成温度和烧成气氛。在化学组成中,碱金属对表面张力影响较大,熔体的表面张力随碱金属及碱土金属半径的增大而减少,熔体表面张力随温度的提高而降低;此外,窑内气氛对熔体表面张力也有影响,在还原气氛下的表面张力比在氧化气氛下大20%左右。

本文通过龙泉青瓷梅子青釉的烧制实验,观察釉熔体的变化过程,并推断其变化过程与表面张力的关系。

1实验

1.1坯釉组成

龙泉梅子青釉的釉料配方(质量分数)为:西源瓷土45%、黄坛瓷土20%、狮子笼紫金土3%、石灰石22%、石英10%[5]。该釉配方原料取自龙泉本地瓷土,适用性广、稳定性好、烧成温度范围宽,其化学组成见表1。

1.2釉料制作

将各配釉原料混合,得到预混物,将球石、预混物、水以质量比2∶1∶0.6的比例进行湿法球磨,研磨18~20 h,然后过100~200目筛,制成釉浆。

1.3熔融实验

把磨好的釉料制成2 cm×2 cm×3 cm正四棱柱试样,置于窑门洞口内,借助于高温显微镜可连续观察其在加热过程中的全部变化。

本次实验采用还原气氛进行烧制,实验最高烧成温度为1 270℃,氧化和还原气氛转换温度为980℃。

1.4釉滴实验

把磨好的釉料制成一系列球体,直径分别为32、16、8、4、2、1、0.5 mm,置于龙泉白泥制成的薄板上。入窑按烧成制度进行烧制,观察烧成后各釉滴的形状和尺寸以及釉滴与薄板之间的润湿角大小[6]。

1.5烧成试验

本实验胎体选用龙泉本地的朱砂泥制作的小圆杯,朱砂胎配以梅子青釉能够达到紫口铁足和朱砂底的效果。

首先采用浸釉法上底釉,然后在底釉的基础上进行喷釉,确保釉层厚度达到1~2 mm,施釉完成后刮洗干净素坯的底足。

把上好釉的小杯置于窑门洞口内,便于观察胎釉在加热过程中的变化。按烧成制度进行烧制,分别进行氧化气氛烧制和还原气氛烧制,烧成温度由熔融试验得到的结果确定。观察烧成制品的外观形状及气泡分布情况。

2实验结果

2.1表面张力对釉熔体表面形状的影响

通过对釉料熔融实验的观察可以看到,随着温度升高,低共融物产生,试样出现液相,逐渐变为熔体。四棱柱试样最先变形的部位为顶部角点。由于角点是四棱柱曲率最大的部位(7/8的表面与空气接触),表面张力最大,表面能高,由表面张力产生的指向熔体内部的附加压力也最大,因此角点最先熔融变圆,此时试样所处的温度(1 180℃),称为釉的始熔温度,釉层开始封闭。随着温度继续升高,四棱柱的棱边也开始熔融变圆,棱边也是曲率较大的部位(3/4的表面与空气接触)。最后,四棱体的各个平面开始熔融变圆(1/2的表面与空气接触),整个试样由于表面张力的作用变为半球状,此时的温度(1 260℃)称为全熔温度,形成平整、光滑的釉面。釉层虽然处于黏性流动状态,但黏度较大不至于流淌,因此接近于釉的成熟温度。温度继续升高,试样流散开来,高度降至原有高度的1/3时的温度(1 300℃)称为流动温度。此时由于温度升高,熔体表面张力减小,同时釉熔体黏度降低,受重力作用熔体会产生自然流淌,熔体表面由球面变为椭球面[4]。

2.2表面张力和重力对釉滴表面形状的综合影响

通过对烧成后各釉滴的形状观察,可以看出:对于大直径的釉滴,重力的影响大于表面张力的影响,致使其形状呈扁平的球冠状,与薄板的润湿角小于90°;中等直径的釉滴所受重力和表面张力较为均衡,其形狀为半球状,与薄板的润湿角约等于90°;小直径的釉滴所受重力小于表面张力,其形状接近于球形,与薄板的润湿角大于90°,甚至接近于180°。

3、分析和讨论

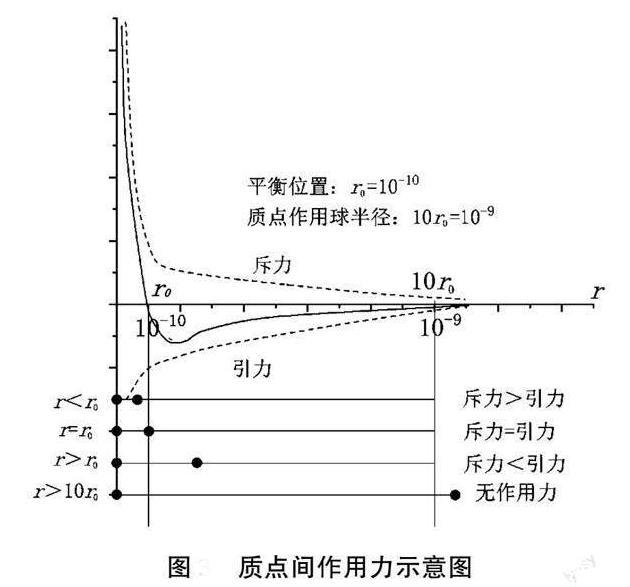

由熔体作用力理论可知,组成熔体的质点间存在着作用力。当质点处于平衡位置时,即质点间距r=r0(r0=10-10)时,引力等于斥力,质点间作用力为0;质点间距r>r0,作用力为引力;质点间距r<r0,作用力为斥力;当质点间距r>10r0时,引力和斥力均为0,如上图所示。

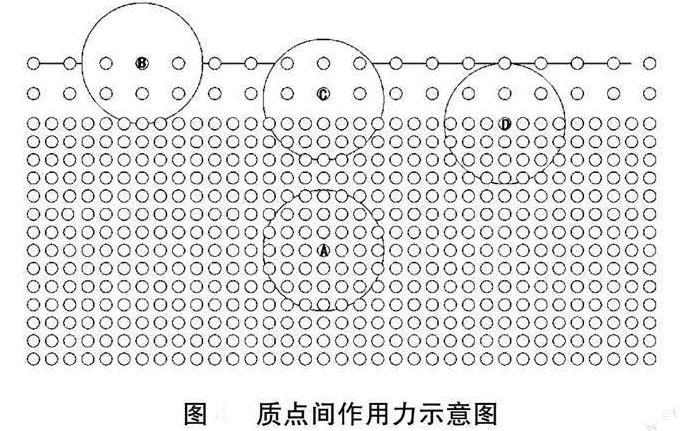

如果以质点中心为圆心,10r0为半径作一球面,显然只有在这个球面内的质点才对位于球心上的质点有作用力。熔体的表面层厚度等于质点作用球半径的一层,在表面层内熔体质点受力的情况跟熔体内部的质点的受力情况有所不同。由图2可见,位于熔体内部的质点A受到周围对称分布的质点的作用,其合力为0。熔体表面层质点上下分布对称性被打破,处于表层内的熔体质点B、C和D都受到了一个指向熔体内部的力的作用从而向熔体内部移动,使得质点间距离减小,引力转化为斥力,最终到达平衡状态。在平行熔体表面的方向,熔体表面层内的质点分布是均匀的,只是间距比较大,质点间作用力表现为引力,这便是熔体的表面张力。由于表面张力的作用,质点之间的距离减小,使得熔体表面积减小,而一定体积的熔体中球体的表面积最小,所以熔体表面有形成球面的趋势,但这种趋势会受重力的影响而改变。重力是所有组成熔体的质点所受的力的合力,而表面张力只是表面一层质点间的引力,表面张力相对于重力而言微乎其微,所以对于大体积的熔体,重力作用远大于表面张力作用,液面呈现平面。对于小体积熔体来说,组成熔体总的质点数较少,表面张力已接近重力,甚至超过重力,使得液面呈现弧形甚至球形。上述的釉滴实验可以证实这点。

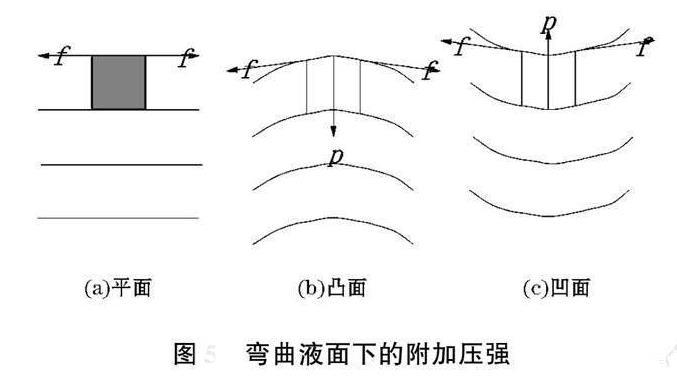

如果熔体表面是凸面,如图3b所示,因表面张力沿周界与熔体面相切,则沿周界各个方向的表面张力f将产生一个指向熔体内部的合力p(正压力),使得熔体表面曲率变小。如果液面是凹面,如图3c所示,表面张力的合力将指向熔体外部,对熔体则产生一个负压力,使得凹面变平,甚至有可能转化为凸面。由于表面张力的作用,熔体表面能够截凸补凹,自动修复,表面平滑,这正是陶瓷釉层表面能够平整光滑的主要原因。

4、结论

1)表面张力是熔体表面层由于质点作用力不均衡而产生的使熔体表面收缩的力。

2)由于表面张力的作用,熔体表面有形成球面的趋势,只是由于重力的作用使得这种趋势

得以改变。熔体最终呈现的形状和熔体体积的大小有关系,熔体体积的大小不同,则表面张力和重力的影响程度不同。大体积的熔体,表面张力远小于重力作用,使得熔体表面呈平面状。小体积的熔体,表面张力大于重力作用,熔体表面呈弧形甚至球形。

3)陶瓷在烧制过程中,由于表面张力的作用,熔体表面质点不断移动和扩散,最终达到平衡状态,使熔体均匀化,釉层表面凹凸不平得以自发修复,逐渐呈现平整、光滑、发亮的状态。