合作客户/

拜耳公司 |

同济大学 |

联合大学 |

美国保洁 |

美国强生 |

瑞士罗氏 |

相关新闻Info

基于脱模剂应用实现聚苯乙烯类生物材料改性

来源:苏州心岭迈德医疗科技有限公司 浏览 711 次 发布时间:2024-06-14

在众多生物医用高分子材料中,苯乙烯类热塑性弹性体是一类极具使用价值的新型多功能生物医用材料。但是,由于其表面能低,疏水性强,致使这类材料在与血液接触时,会引发血浆蛋白在材料表面的粘附风险。因此提高这类材料的生物相容性,对拓展其在生物医用材料领域的应用具有重要意义。尤其在人工心脏瓣膜领域,优秀的生物相容性能有效改善瓣膜的使用寿命。

现有的改性方式分为两类:

第一类是对苯乙烯嵌段共聚物进行共混改性后,再成形使用,这就要求材料在第一步改性进行很好的控制,后续成形使用时也要保证加工过程的稳定和有效。值得一提的是,引入的共混物可能对材料成型后的性能产生不利影响,从而影响材料的使用寿命和效果。

第二类是材料成型后,在苯乙烯嵌段共聚物的表面进行物理或化学改性。其中物理改性的代表性应用包括退火(包括溶剂退火,热退火等)、图案化(如溶剂诱导图案化),这样经常伴随着材料表面物理或化学性质的部分变化。退火仅控制材料成型的热历史,相对容易。而图案化会改变表面的形貌,会破坏苯乙烯嵌段共聚物成型时形成的特定的有益分相结构。化学改性多使用物理方法(如电晕,等离子体处理)或化学试剂(如多巴胺)使其表面带有特定官能基团,再引入功能性的基团来改善表面性能,步骤较多。

总起来说,现有技术中在对苯乙烯类生物材料进行改性的时候,步骤通常较为复杂,或者对于生物材料本身容易造成破坏,因此亟需开发一种新的技术而简化对于苯乙烯类生物材料的改性过程。

为解决上述技术中存在的问题,技术人员提供一种通过脱模剂的应用而改善其生物相容性的生物材料和制备方法。

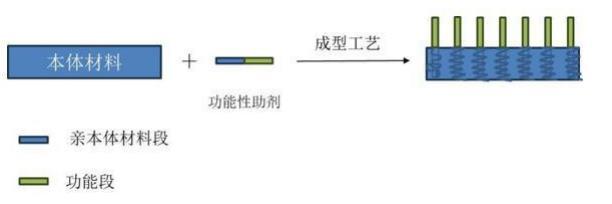

这种用于改善本体材料生物相容性的脱模剂,本体材料为嵌段共聚物,脱模剂为由亲本体材料段和功能段聚合而成的嵌段共聚物,亲本体材料段与所述本体材料的至少一种链段结构相同或相似,用于与本体材料物理缠结;功能段与所述本体材料的链段结构不同,用于在所述亲本体材料段与本体材料物理缠结后,降低所述本体材料的表面张力和提高所述本体材料的生物相容性。

改善生物相容性的聚苯乙烯类生物材料的制备步骤:

步骤1:注塑模具内施加所述脱模剂;

步骤2:通过注塑机在注塑模具内注入聚苯乙烯类本体材料;

步骤3:脱模完成注塑成型,且脱模剂附着固定在聚苯乙烯类本体材料上。

注塑模具内涂布脱模剂,涂布的方式为下列方式中的一种:喷涂、浸涂、刷涂;

涂布厚度为5μm以下,1μm以下更佳,以避免成型过程中由于溶体的流动,导致在模具上的囤积;

根据注塑时的熔体流动方向,逐渐降低脱模剂的厚度;即越靠近注塑口位置,脱模剂厚度越大,以减轻由于溶体流动拖曳脱模剂,导致注塑最后阶段表面脱模剂不足的情况;

注塑过程中,本体材料与脱模剂接触时,温度至少要高于脱模剂中亲本体材料段部分玻璃化转变温度100℃以上,此时,本体材料和脱模剂处于熔融状态,脱模剂的亲本体材料段与本体材料中具有相同或相似链段结构的链段产生物理缠结;

注塑过程中,模具温度在80—100℃范围内,保压时间在3—6s范围内,保证材料成型效果,同时保证脱模剂有效转移至材料表面,即脱模剂的亲本体材料段能与本体材料中具有相同或相似链段结构的链段物理缠结地更加充分,结合力更高;且该过程中,由于脱模剂的功能段与本体材料地任何一种链段均不相同或相似,因此,功能段不会与本体材料发生缠结。

注塑过程中,溶体流动速度要求0.3cm 3/s至1cm 3/s范围内,一方面避免过低流动速度时,由于熔体流动导致的脱模剂不均匀,一方面保证材料成型效果及力学性能。

最后,将所述注塑模具以15℃/min-20℃/min的冷却速率冷却至30℃-50℃,使得本体材料和脱模剂冷却至低于玻璃态转化温度;打开注塑模具,脱模完成注塑成型,脱模剂附着固定在聚苯乙烯类本体材料上,即如图1所示,脱模剂的亲本体材料段物理缠结于本体材料上,脱模剂的功能段通过化学键与亲本体材料段结合,并通过亲本体材料段悬挂于本体材料的表面,从而为本体材料提供更低的表面张力和更高的生物相容性。

结论:

1.脱模剂通过亲本体材料段和功能段嵌段共聚的方式,使得功能助剂经亲本体材料段牢固地悬挂在本体材料表面。

2.将功能助剂以脱模剂的形式使用,避免了二次加工。

3.将功能助剂以脱模剂的形式使用,可以保证苯乙烯嵌段共聚物本体材料成型工艺不受影响,从而不影响苯乙烯嵌段共聚物成型过程中的结构,保证优异的机械性能。