合作客户/

拜耳公司 |

同济大学 |

联合大学 |

美国保洁 |

美国强生 |

瑞士罗氏 |

相关新闻Info

-

> 表面活性剂对微纳米气泡曝气中体积/液相传质系数、氧传质的影响

> 压力、温度、碳原子数及分子结构对CO2-正构烷烃界面张力的影响——实验部分

> 分析天平和微量天平的区别,微量天平可以摔坏吗

> 不同官能度聚醚酯结构、消泡性能、表面张力测定(一)

> 麦芽糖醇脂肪酸酯水溶液合成、反应条件及表面张力测定——摘要、材料与方法

> 如何有效避免钕铁硼磁体扩散源成分偏析

> 不同相对两亲面积的Janus颗粒在油气表面性质和泡沫性能对比(二)

> 测量表面张力/界面张力的仪器有哪些?怎么选

> 生物表面活性剂产生菌的筛选及对PAHs污染环境的修复效果研究(四)

> 香豆素取代二乙炔LB膜的组装、聚合及螺旋结构形成机制(中)

推荐新闻Info

-

> 药液表面张力、喷雾方法对雾滴在水稻植株上沉积的影响(二)

> 药液表面张力、喷雾方法对雾滴在水稻植株上沉积的影响(一)

> 烷基二苯醚/烷基苯混合磺酸盐静态表面张力、金属腐蚀性及净洗力测定(二)

> 烷基二苯醚/烷基苯混合磺酸盐静态表面张力、金属腐蚀性及净洗力测定(一)

> 全自动张力测定仪揭示子细胞表面张力对胞质分裂结局的主导作用(二)

> 全自动张力测定仪揭示子细胞表面张力对胞质分裂结局的主导作用(一)

> 烟道气与正己烷对稠油表面张力的影响机制研究(三)

> 烟道气与正己烷对稠油表面张力的影响机制研究(二)

> 烟道气与正己烷对稠油表面张力的影响机制研究(一)

> 变化磁场、零磁场条件下磁性液体表面张力系数测定

3D打印钛合金粉体的生产工艺——高速高压氩气气流克服钛合金熔体表面张力

来源:江苏威拉里新材料科技有限公司 浏览 1283 次 发布时间:2024-08-14

钛合金具有比强度高、耐蚀性好及生物相容性好等优点,在航空、航天、船舶、化工及生物医疗等领域有着广泛的应用。但由于其导热系数小、弹性模量低、化学性质活泼等原因,传统制造加工钛合金时,加工工艺复杂,材料利用率低,成本较高。

将3D打印技术应用于钛合金加工,能够有效规避传统机件加工难度大的问题,同时,将3D打印技术结合拓扑设计,通过将设计好的数据模型利用高能加热装置将钛合金球粉逐层烧结,制成预期形状的构件,能够实现结构减重,进而提高材料的利用率,极大的降低钛合金零件的制造成本,促使钛合金制品在更广泛的范围例如航空航天、生物医疗等领域获得应用。

制备球形钛合金粉有熔盐电解、氢化脱氢、气雾化法、旋转电极法和等离子球化法等方法,前两者技术不成熟,大都还在实验阶段,后三种能够批量化生产球形钛合金粉,但使用旋转电极和等离子球化法由于很难获取45μm以下的细粉。而高端3D打印需要的低氧超细钛合金粉,主要依靠气雾化法来制备。

气雾化法又分为惰性气体雾化法、超声雾化法和电极感应气雾化法。其中,电极感应气雾化法是目前钛合金球粉生产的主要方法,其技术原理为:采用高速高压氩气气流冲击钛合金熔体,高速气流能够克服钛合金熔体表面张力,雾化熔体液滴形成细小的金属液滴,细小的金属液滴在表现张力作用下冷却凝固,形成球形粉末。与前两者相比,电极感应气雾化法生产成本低、生产效率高。然而电极感应气雾化法制备的钛合金球粉的粒径在45微米以下只能达到30%左右,因此导致超细钛合金球粉的价格较高,钛合金的3D打印成本较高。

一种3D打印钛合金粉体的生产工艺,包括以下步骤:

步骤一:预处理:对原始钛合金棒料进行脱脂除油处理;所述原始钛合金棒料的材质为Ti-6Al-4V;

步骤二:加料:将处理后的钛合金棒料作为电极置于电极感应气雾化设备的感应线圈中,之后将电极感应气雾化设备腔体抽真空至真空度≤0.01Pa;

步骤三:熔料:将熔炼功率升高至35KW,钛合金棒料在熔炼区进行融化,钛合金棒料的下降速率为35mm/min;

步骤四:加粉:通过氩气进气管道在混合氩气中加入金属掺杂剂;所述金属掺杂剂为纳米六硼化镱和纳米铒混合物按照质量比1.2:2.5混合而成,金属掺杂剂的粒径为50nm,金属掺杂剂的添加速度为0.5mg/s。

步骤五:雾化:钛合金棒料熔化成液流下落时,被通过雾化喷盘的喷嘴喷出的含有金属掺杂剂的混合氩气破碎成细小液体,细小液滴快速冷却凝固成粉末,即雾化粉体;通过喷嘴喷出的含有金属掺杂剂的混合氩气气流压力为2MPa,将混合氩气流量设置为550m3/h,混合氩气中氢气的体积百分比为:0.1%;喷嘴的角度为45°。

步骤六:筛分:在氩气为1.1个大气压的保护气氛中筛分雾化粉体,得3D打印钛合金粉体。

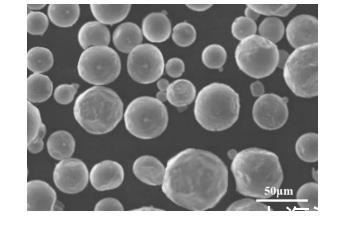

采用扫描电子显微镜对实施例1所制备的雾化粉体进行形貌表征,结果如图1所示。从图1可以看出,雾化粉体的粒径较小,较多的粒径在50μm左右,在雾化粉体表面粘合有金属掺杂剂。

所得3D打印钛合金粉的氧增量为78ppm。

通过采用上述技术方案,金属掺杂剂能够在钛合金气雾化过程中较大程度的粘合在钛合金表面。

小结:

1、采用氢气混合氩气为雾化气体,在并对Ti-6Al-4V钛合金掺杂比例的纳米六硼化镱和纳米铒,制备得到低氧超细的3D打印钛合金粉体,粒径在5-80μm之间,其中,粒径小于53微米的粉末率可达56%。

2、采用氢气混合氩气为雾化气体,通过氢气来弱化钛合金熔体的表面张力和粘度,使其更容易分散成更细的液滴,得到更小粒径的粉体,同时也起到了降低雾化粉体增氧量的作用;通过添加比例的纳米六硼化镱和纳米铒,使纳米六硼化镱和纳米铒在钛合金气雾化过程中粘合在钛合金表面,从而改善其3D打印件的力学性能。

3、此生产方法制得的3D打印钛合金粉体氧增量低、细粉率高,以此制备的3D打印件具有较好的硬度、拉伸屈服强度、抗拉强度和伸长率等力学性能。