合作客户/

拜耳公司 |

同济大学 |

联合大学 |

美国保洁 |

美国强生 |

瑞士罗氏 |

相关新闻Info

-

> 人胰岛素的朗缪尔单分子层膜的表面化学和光谱学性质——结果和讨论

> 气溶胶固定剂PAM-b-PVTES合成路线及GPC、DSC、表面张力等性能测试(三)

> 低表面张力物系在规整填料塔中的流体力学性能和传质性能(一)

> 测量液体表面张力悬滴法介绍

> SDS、CTAC、APG表面活性剂对磷酸盐粘结剂表面张力的影响研究

> 造成液体表面张力仪试验偏差的原因

> 什么是纳米气泡?纳米气泡特征及制备方法

> 医学检测用涂片装置新设计可降低液体因表面张力形成的回弹溅起

> 基于界面张力和流变测试研究SiO_2纳米颗粒对各表面活性剂体系性能的影响

> ABA型聚醚改性有机硅表面活性剂在不同溶剂中的泡沫性能的相关性

推荐新闻Info

-

> 表面活性素制备、分离纯化、溶液表面张力测定及胶束化行为研究(三)

> 表面活性素制备、分离纯化、溶液表面张力测定及胶束化行为研究(二)

> 表面活性素制备、分离纯化、溶液表面张力测定及胶束化行为研究(一)

> 静电喷雾液滴接触荷电原理

> 超支化聚合物h-PAMAM水溶液表面张力、动态界面张力及破乳性能测定

> 0.01mg是什么精度的天平?超微量天平的称重范围

> 聚丙烯酸酯反相破乳剂添加后曹妃甸油田含油污水界面张力的变化

> 助剂对乙基多杀菌素药液在杧果叶片润湿铺展行为、表面张力的影响——讨论

> 助剂对乙基多杀菌素药液在杧果叶片润湿铺展行为、表面张力的影响——结果与分析

> 助剂对乙基多杀菌素药液在杧果叶片润湿铺展行为、表面张力的影响——摘要、材料与方法

不同质量分数的EMI溶液的表面张力测定【实验上】

来源:矿业安全与环保 浏览 793 次 发布时间:2024-08-28

煤炭作为我国的主要能源,在未来一段时间内,仍将处于能源消费的主导地位。煤炭在开采过程中产生大量粉尘,对人体产生严重的危害。井下工人长期处于高浓度粉尘环境中,会吸入较多的粉尘,容易患上支气管炎、尘肺病甚至肺癌等疾病。煤尘不仅会污染作业环境、缩短设备使用寿命,并且当空气中所含煤尘的浓度达到一定量,满足相应条件时,便会发生煤尘爆炸,引发重大伤亡事故。目前,煤矿主要采用湿式抑尘、通风排尘、物理化学抑尘等降尘措施,最常用的为高压喷雾降尘。其将高压喷雾与抑尘剂配合使用取得了良好的降尘效果。

在煤尘润湿性研究方面,国内外学者开展了大量的工作,取得了一定的成果。例如,采用轴对称落体分析技术,通过将岩相学与图像分析、接触角测量技术相结合,综合分析了煤中各组分的疏水性与煤润湿性之间的关系;运用Walker试验法详细分析了煤中化学成分与其润湿性的关系,认为煤尘的润湿时间与水分含量呈负相关关系,同时,研究发现煤表面的羟基官能团是决定煤尘润湿的主要因素;通过研究煤润湿性与煤质组成、结构参数之间的关系,得出影响煤尘润湿的内在因素是煤的化学组成,并采用多元逐步回归方法,确定了氧含量与固定碳对煤尘润湿影响最为显著;通过对不同变质程度的煤样进行XRD测试,并结合接触角测定结果,对煤尘堆垛结构进行分析,得出对煤尘润湿性较好的XRD的相关参数;通过煤质分析与接触角测定,并利用红外光谱对煤尘表面官能团进行分析,得出含氧官能团及芳环、C—H与接触角具有很强的线性关系,对煤尘的润湿影响较大;通过模拟软件,构建了6种不同质量分数的十二烷基苯磺酸钠与水、煤共存的系统,确定十二烷基苯磺酸钠是影响煤尘润湿性能的主要因素;通过对13种煤样进行工业与元素分析,并通过毛细管上向渗透法,确立了煤质组分与吸水量之间的关系,确定了对煤润湿性影响最大的煤质因素;以接触角、表面张力、沉降速度及沉降时间作为抑尘剂的考察指标,通过正交试验筛选出最优的抑尘剂配方;通过测试溶液表面张力、接触角,分析了复配试剂的润湿性能。

在矿用降尘剂方面,研究表明,目前应用最多的降尘剂主要为表面活性剂及吸水盐类降尘剂,而表面活性剂依据在水中能否发生电离可分为阴离子型、阳离子型、非离子型及两性离子型表面活性剂,因表面活性剂可在水面定向排列,使水的表面张力降低,从而提高降尘效率而被广泛使用。以海藻酸钠为基体,通过化学改性后,制备出流动性好、润湿性强的团聚型抑尘剂;优选4种表面活性剂,通过对单体和复配溶液的表面张力、接触角的测试及反渗透实验,得到煤尘润湿性较好的复配溶液;通过正交试验优选出针对煤矿粉尘的3种抑尘剂,通过试验验证了优选出的抑尘溶液具有良好的降尘效果,煤尘总降尘率达到93%;通过对大豆磷脂进行研究,发现其是一种天然的表面活性剂,且具有无毒可降解的特性。

综上所述,国内外科研工作者对煤尘润湿性及降尘剂进行了大量研究,但仍存在以下两方面问题:①煤矿现有的清水喷雾降尘难以达到理想的降尘效果,煤尘很难被吸附于水雾上,从而难以沉降;②普通降尘剂在煤体上易出现分散不均匀的现象,而且降尘剂大多是化学试剂,具有一定的污染性、腐蚀性,容易腐蚀井下设备,影响井下工人的身体健康。

笔者选用的绿色高效生物降尘剂(EMI),是以芦荟为原材料,经多种微生物发酵后,物理提取获得的生物大分子化合物。EMI主要成分为亲水基团与疏水基团,其亲水部分是由两分子葡萄糖通过β-1,2糖苷键结合形成,疏水性部分为饱和或不饱和的长链ω(或ω-1)羟基脂肪酸,这两部分以β-糖苷键相连,分子式为C34H56O14。EMI具有较高的表面活性,其优点在于渗透性较强,有良好的扩散性和分散性,且溶液环保无毒,对人体皮肤无刺激,使用后会发生生物分解,转化为有机肥料,对环境不会造成二次污染。通过测试EMI溶液对煤尘润湿性的影响,以改善喷雾降尘效果,解决普通降尘剂具有污染性及腐蚀性的问题,降低工作面的粉尘浓度,优化井下工作面的工作环境,使矿工的人身健康和安全得到充分保障,从而实现煤矿绿色高效降尘,确保矿井生产工作可以安全顺利进行,具有重要的现实意义。

1.实验部分

1.1实验样品制备

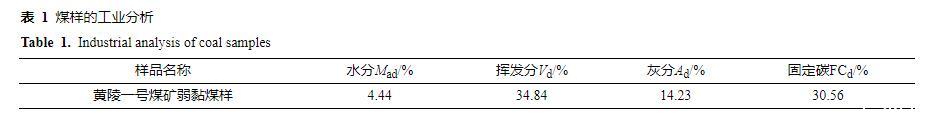

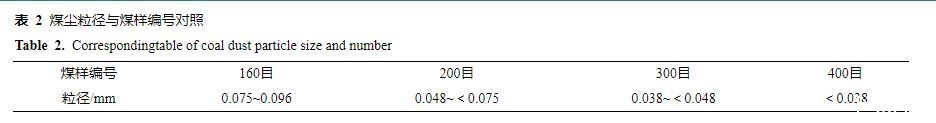

将EMI原液稀释至质量分数分别为0.1%、0.2%、0.4%、0.6%、0.8%、1.0%、2.0%、4.0%、6.0%、8.0%的混合溶液。实验煤样选取黄陵一号煤矿弱黏煤样,煤样工业分析结果见表1。在制备煤尘样品时,根据有关文献对黄陵一号煤矿综采工作面煤尘粒径分布进行检测,并结合国际标准化组织对粉尘粒径的定义,以及实验室制备条件,去除煤块外表皮,使用破碎机对煤心破碎60 s,用160、200、300、400目标准工业筛对煤粉进行筛分,共筛分出0.075~0.096、0.048~<0.075、0.038~<0.048、<0.038 mm共4个粒度范围的样品进行实验,其中煤尘粒径与煤样编号见表2。煤样制备完成后,将其放入80℃的真空干燥箱,真空干燥8 h后密封保存以备实验使用。

表1煤样的工业分析

1.2实验方法及装置

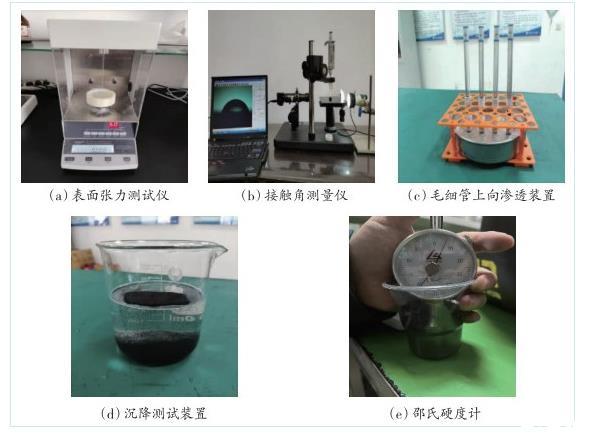

1.2.1表面张力测试

表面张力测试采用拉脱法原理,将测试用的铂金板底端浸入不同质量分数的EMI溶液中,利用表面张力测试仪测量铂金板脱离液体表面的拉力,每种质量分数的EMI溶液测3次,取平均值作为最终结果。表面张力计算公式如下:

α=F/D(1)

式中:α为溶液表面张力,mN/m;F为拉脱力,mN;D为铂金板周长,m。

1.2.2 EMI溶液与煤尘接触角测试

通过压片机配套的压片模具将200 mg不同粒径的测试煤样在50 MPa的成型压力下对煤样施压2 min,每个煤样制作3个厚为2 mm的测试煤片。利用移液器将不同质量分数EMI溶液滴在测试煤片表面,将仪器调焦拍照,对每组煤片进行3次重复实验,取3次实验结果的平均值。

1.2.3煤尘在EMI溶液中的沉降测试

实验采用自然沉降法。在烧杯中准备200 mL的不同质量分数的EMI溶液,将1 g的测试煤样均匀平铺在快速定性滤纸的表面,将携带煤尘的快速定性滤纸放入液体表面,并开始计时,分别记录4种不同粒径测试煤样完全穿过不同质量分数的EMI溶液所需的时间,从开始计时到所有煤尘样品穿透降尘溶液沉降至杯底的时间记为煤尘的沉降时间。

1.2.4 EMI影响煤尘吸湿性测试

毛细管渗透吸湿实验主要测量煤尘的吸湿能力。实验采用自行设计的小型实验装置,其由直径为10 mm的玻璃管、样品支架及储水盒三部分组成。首先利用定性滤纸包裹密封玻璃管一端,称取5 g待测煤样装入玻璃管;将玻璃管固定在实验装置上,在储水盒中添加不同质量分数EMI溶液,当水面刚好淹没滤纸表面时停止注入溶液同时开始计时;样品吸湿1 h后,用分析天平称量吸湿前后的样品与玻璃管质量,每个测试煤样进行3次重复实验,取3次实验结果的平均值。

1.2.5 EMI保水效果及煤样板结硬度测试

保水性通常以溶液抗蒸发率来进行表征。分别加入30 mL不同质量分数的EMI溶液后与30 g干燥测试煤样均匀混合,每隔8 h对测试煤样的质量进行称量。煤样的保水率计算公式如下:

η=(m1-m2)/m1*100%(2)

式中:η为保水率,%;m1为干燥煤样与测量杯质量,g;m2为浸水煤样与测量杯质量,g。

利用邵氏硬度计,对失水后的煤样进行硬度测试。将硬度计垂直压入试样表面,当压足表面与试样表面完全贴合时,指针发生一定偏移,使得仪表盘中的指针偏离指向某一数值,该数值即为煤样失水后的板结硬度。

实验用到的测试装置如图1所示。

图1实验装置