合作客户/

拜耳公司 |

同济大学 |

联合大学 |

美国保洁 |

美国强生 |

瑞士罗氏 |

相关新闻Info

推荐新闻Info

-

> 表面张力仪应用:研究活性磁化水对无烟煤尘的湿润作用(三)

> 表面张力仪应用:研究活性磁化水对无烟煤尘的湿润作用(二)

> 表面张力仪应用:研究活性磁化水对无烟煤尘的湿润作用(一)

> 数值模拟不同活性水的表面张力构建喷雾降尘模型

> 气溶胶固定剂PAM-b-PVTES合成路线及GPC、DSC、表面张力等性能测试(四)

> 气溶胶固定剂PAM-b-PVTES合成路线及GPC、DSC、表面张力等性能测试(三)

> 气溶胶固定剂PAM-b-PVTES合成路线及GPC、DSC、表面张力等性能测试(二)

> 气溶胶固定剂PAM-b-PVTES合成路线及GPC、DSC、表面张力等性能测试(一)

> 烷基糖苷聚氧丙烯醚制备过程、表面张力、泡沫去污乳化性能测定——结果与讨论、结论

> 烷基糖苷聚氧丙烯醚制备过程、表面张力、泡沫去污乳化性能测定——摘要、实验

印制板组装件污染物手工清洗时,如何选择溶剂

来源:印制电路信息 浏览 596 次 发布时间:2024-11-26

印制板组装件(PCBA)污染物主要由离子(极性)、非离子(非极性)和细微的污物组成。

(1)离子残留物主要由助焊剂活性剂、残留电镀盐以及指纹残留的盐和操作污物等组成。离子状态的残留物增加水的导电性,可能引起电路中信号的变化,开始电迁移,导致导体之间绝缘电阻降低,在湿热状态下还会腐蚀线路。

(2)非极性污染物主要为焊接后焊剂中残留的非极性污染物,包括松香、树脂、手汗中的油脂等。从电化学角度来看,这些非离子类的残留物也会导致产品失效(ECM故障),非离子残留物才是真正的灾难,尤其是在更高的湿度环境时。

(3)物理颗粒污染物主要有灰尘、反应产物(不溶物)、锡渣、焊料小球等杂质。这些物质容易违反最小电气间隙的规定,并使保护涂层的附着能力降低。

组装印制电路板污染物会造成印制电路板表面漏电、电化学腐蚀、电迁移(离子在电场作用下通过绝缘层向另一极迁移,而导致绝缘性能下降的现象。特别是高密度、细导线和小型化的印制电路板,最容易在高温高湿及其腐蚀残留物存在的情况下,在电场的作用下产生树枝状迁移痕迹的现象),从而导致印制电路板性能改变、电子组件性能退化、失效。

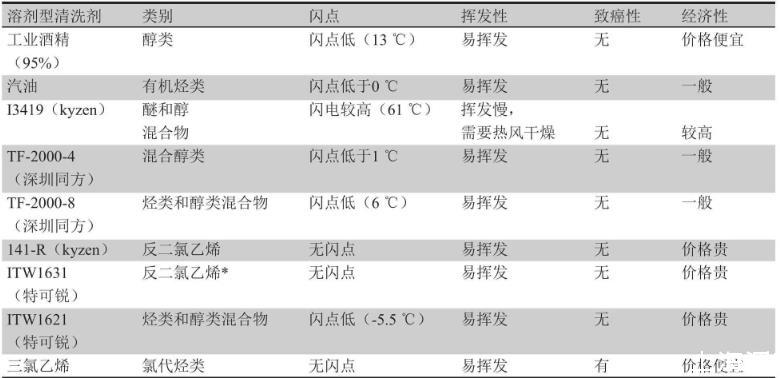

溶剂型清洗剂的分类

手工清洗采用的都是溶剂型的清洗剂,溶剂类的清洗剂应用浓度都为100%。所有的溶剂通过溶解污染物而起作用,即将其分解成更小的颗粒,通过刷洗或冲洗并将污染物带入溶液中,使其远离被清洁的表面。大致分为有机烃类、醇类、氯代烃类、氟代烃类清洗剂。每种溶剂都有它的优缺点,而选择哪种清洗溶剂将主要取决于要被去除的杂质的类型和电子组件的材料构成。

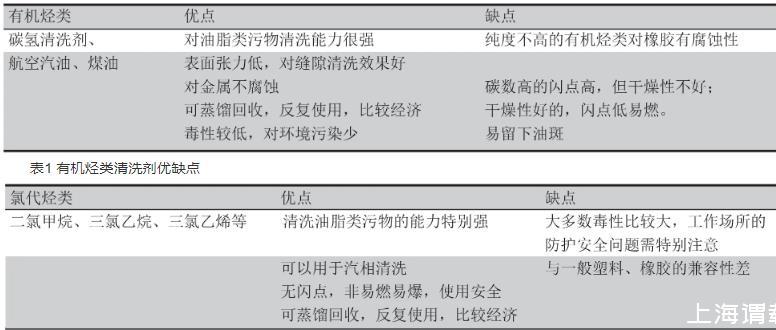

(1)有机烃类清洗剂;

(2)醇类清洗剂;

(3)氯代烃类清洗剂;

(4)氟代烃类清洗剂。

氟代烃类(HCFC)属于ODS(臭氧耗损物质)物质对臭氧层有破坏作用,一般不推荐使用该类清洗剂。

表2氯代烃类清洗剂优缺点

选择手工清洗溶剂从哪几个方面考虑

目前,清洗剂的选择是根据被清洗的污物、生产率、现成的清洗设备,与结构材料的兼容性、成本,涉及环境的法律法规。不管选取溶剂类的清洗剂还是水基型的清洗剂都应该关注清洗剂的安全数据表(SDS)的相关信息,正规公司生产的清洗剂都能提供相应的SDS资料,主要成份、理化特性、危害及毒性等信息在安全数据表都有描述。

溶剂的易燃易爆性

溶剂型清洗剂在选择时,要考虑易燃易爆性和溶剂闪点的高低及操作空间挥发浓度三者之间的关系,闪点低的溶剂易燃易爆。如果易燃溶剂是在防爆环境中使用,空气流通良好,并且不存在火源,易燃型溶剂经济性比较好。如果工作场所不能使用易燃易爆型的,那么只能去选择非易燃溶剂。

溶剂的挥发速度

挥发快的溶剂在清洗应用中是非常有用的,对非密封器件也不容易造成溶剂残留,适合于流水线作业和要求快速清洗的场合。挥发慢的溶剂只有在较高温度才能挥发,需要增设独立的干燥工序,而那些挥发慢的溶剂更适合于高温浸泡清洗工艺。但同时,挥发性好的溶剂相应VOC(可发挥性有机碳)值也比较高。

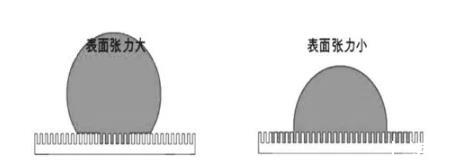

溶剂的表面张力

凡作用于液体表面,使液体表面积缩小的力,称为液体表面张力。表面张力越低,材料湿润表面的能力就越强。当表面张力很高时,液体会聚集在一起形成液滴。一般来说,溶剂型清洗剂比水基型清洗剂的表面张力更低,能够渗透到密闭的区域,去清除污染物见图1。

图1表面张力大小的对比

溶剂型清洗剂的毒性及环境影响

对环境的影响需考虑以下几个方面:臭氧消耗是含氯氟烃(CFC)(如氟利昂)和氢氯氟烃(HCFC),具有高全球变暖潜能(GWP)的溶剂;挥发性有机化合物(VOC)影响操作工人的职业健康(致癌性)。

根据前面论述,目前没有单一的一种溶剂或工艺方法可以适用于所有的清洗工艺应用。也没有一种溶剂既满足高闪点,易挥发,低毒性,又满足助焊剂的清洗能力强,符合环境要求,经济性好的溶剂清洗剂。所以在制定手工清洗工艺方案时要结合本企业实际情况,考虑电子组件上材料的兼容性、经济性、清洗效果、环保等要求,选择相适应的溶剂和清洗方法,重点是材料兼容性和清洗效果。综上所述,提出以下具体的工艺方案。