合作客户/

拜耳公司 |

同济大学 |

联合大学 |

美国保洁 |

美国强生 |

瑞士罗氏 |

相关新闻Info

推荐新闻Info

-

> 烷基二苯醚/烷基苯混合磺酸盐静态表面张力、金属腐蚀性及净洗力测定(二)

> 烷基二苯醚/烷基苯混合磺酸盐静态表面张力、金属腐蚀性及净洗力测定(一)

> 全自动张力测定仪揭示子细胞表面张力对胞质分裂结局的主导作用(二)

> 全自动张力测定仪揭示子细胞表面张力对胞质分裂结局的主导作用(一)

> 烟道气与正己烷对稠油表面张力的影响机制研究(三)

> 烟道气与正己烷对稠油表面张力的影响机制研究(二)

> 烟道气与正己烷对稠油表面张力的影响机制研究(一)

> 变化磁场、零磁场条件下磁性液体表面张力系数测定

> 晶圆级超平整石墨烯载网的批量化制备步骤与应用

> 水性不锈钢喇叭网抗划涂料的技术突破与性能优化

筛选常用、经济且可抑制低阶煤煤尘的表面活性剂(三)

来源:西安科技大学学报(社会科学版) 浏览 1086 次 发布时间:2024-11-26

3.2表面活性剂润湿低阶煤煤尘的作用

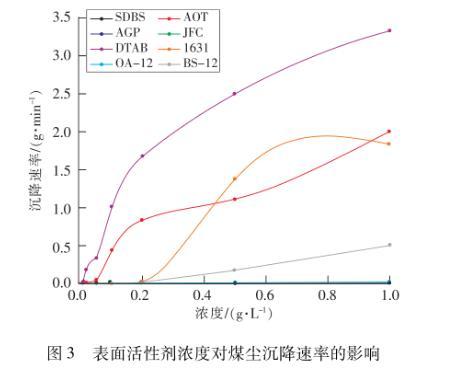

通过煤尘在表面活性剂溶液中静态沉降实验可以直观反应表面活性剂对煤尘的润湿效果。01 g煤尘在50 mL表面活性剂溶液样品中的沉降时间见表3,将沉降时间换算成沉降速率的结果如图3所示。煤尘在自来水中的沉降实验时间超过1 h。

3.2.1表面活性剂浓度对润湿煤尘作用的影响

从表4和图3可以看到,在0.000 1~1 g/L的浓度范围内,煤尘的沉降时间随表面活性剂浓度的增大而减小,沉降速率则随浓度的增大而增大。当浓度小于0.005 g/L时,煤尘在8种表面活性剂溶液中的沉降时间均大于1 h,沉降速率接近于0,在溶液表面会形成一层黑色的“膜”,煤尘无法沉降。随着表面活性剂溶液浓度增大,煤尘的沉降时间将会缩短,速率会增大,当浓度超过临界胶束浓度后,溶液表面张力随浓度增加不再改变,但沉降时间会继续缩短,沉降速率会继续增大,这可能是由于烟煤的煤尘具有较大的比表面积和孔隙率,表面活性剂浓度的增大,更多的表面活性剂分子有机会吸附于煤尘上,加快了煤尘沉降。阴离子和非离子表面活性剂的溶液浓度对润湿煤尘作用的影响较大,当表面活性剂浓度从0.1 g/L增大到0.2 g/L时,煤尘在SDBS和JFC中的沉降时间分别从58.17 min和22.75 min迅速降至7.3 min和4.73 min;当表面活性剂浓度从0.005 g/L增大到0.05 g/L时,煤尘在AOT和APG的沉降速率分别从0002 2 g/min和0.002 5 g/min迅速增至005 g/min和0.33 g/min。而在0.000 1~1.0 g/L的实验浓度区间内,浓度对阳离子和两性型表面活性剂润湿煤尘作用的影响都较小,润湿煤尘效果较差。SDBS,AOT,APG和JFC4种表面活性剂浓度分别达到0.5,0.1,0.02和0.5 g/L时,煤尘在溶液中的沉降时间小于1 min,速率大于1.0 g/min,煤尘效果好。

表4煤尘在表面活性剂溶液中的沉降时间

3.2.2表面活性剂性质对润湿煤尘作用的影响

由表4和图3可以看到,当浓度为0.1 g/L时,煤尘在AOT和APG溶液中的沉降时间不到1 min,而在阳离子和两性型表面活性剂溶液中的沉降时间超过1 h。在同一浓度下,煤尘在不同表面活性剂溶液中的沉降时间相差较大,表面活性剂自身性质影响润湿煤尘的作用。当浓度增大到各表面活性剂的临界胶束浓度附近时,煤尘在阴离子和非离子表面活性剂中的沉降时间会急剧下降,缩短至5 min之内,但在阳离子和两性型表面活性剂中沉降时间依然大于1 h。总体而言,8种表面活性剂润湿煤尘的能力由强到弱依次排序为:APG>AOT>JFC>SDBS>OA-12>BS-12>1631>CTAB,这与表面活性剂降低表面张力的能力排序基本一致。阳离子表面活性剂润湿煤尘效果最差,主要是因为亲水头基的正电荷与煤尘所带负电荷之间的静电力大于疏水基团之间的范德华力,形成了亲水基团朝向煤尘表面、疏水基团朝向水的单分子膜,不利于润湿。APG润湿煤尘效果最好主要与其自身结构有关,APG分子结构碳原子上的醇羟基与水分子之间存在强烈相互作用,间接弱化了烷基糖苷分子结构中亲水基团与烟煤表面含氧亲水官能团之间的吸附作用,更有利于疏水基团与煤尘表面的疏水基团发生强烈相互作用,以亲水头基伸向溶液,疏水尾部吸附在煤塵上的方式排列,降低了溶液及固-液界面张力,增加了煤尘亲水性。APG浓度达到0.02 g/L时,煤尘沉降时间仅为057 min,沉降速率为0.18 g/min,润湿煤尘效果良好,当浓度继续增大,润湿煤尘作用变化不大,综合考虑成本及效率后,选择浓度为0.02 g/L的APG作为低阶煤用喷雾抑尘法的添加剂。

3.3添加劑润湿煤尘的作用机理

由上述实验结果可以看到,在8种表面活性剂中,非离子表面活性剂APG形成胶束和降低表面张力的能力最强,润湿煤尘效果最好。通过测定APG浸泡前后煤尘表面官能团及粒径分布特征的变化,分析其润湿煤尘的作用机理。

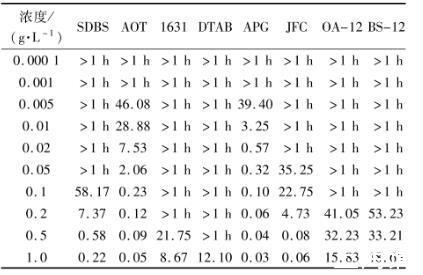

利用红外光谱仪获得添加剂浸泡前后煤尘的红外光谱。

可以看到,经APG浸泡过的煤尘光谱图中吸收峰出现位置和所对应的官能团与原煤煤尘基本一致,但吸收峰的峰强发生明显变化,说明表面活性剂在煤尘表面产生了强烈的吸附作用。浸泡后煤尘在2 920 cm-1和2 850 cm-1处对应的—CH3和—CH2伸缩振动峰增强,证明了APG的长链烷基通过疏水作用与煤尘发生吸附。此外,煤尘1 601 cm-1处对应的CC骨架特征峰的增强可能是APG吸附在煤尘后其环状结构的贡献。APG与煤尘发生吸附后,更多的亲水基团包裹在煤尘表面,3 400 cm-1左右出现的羟基的吸收峰在浸泡后明显增强,说明煤尘表面羟基更多,因此更易被润湿。还可以看到,浸泡后的煤尘在3 678 cm-1和3 622 cm-1处出现的吸收峰说明分子间形成了缔合氢键,有利于煤尘在湿润环境下发生团聚(图4)。可见,煤尘进入APG后会与表面活性剂分子之间发生强烈的吸附作用,增加煤尘表面的亲水官能团数量,并生成分子间缔合氢键。

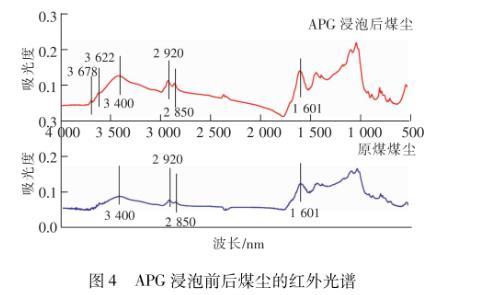

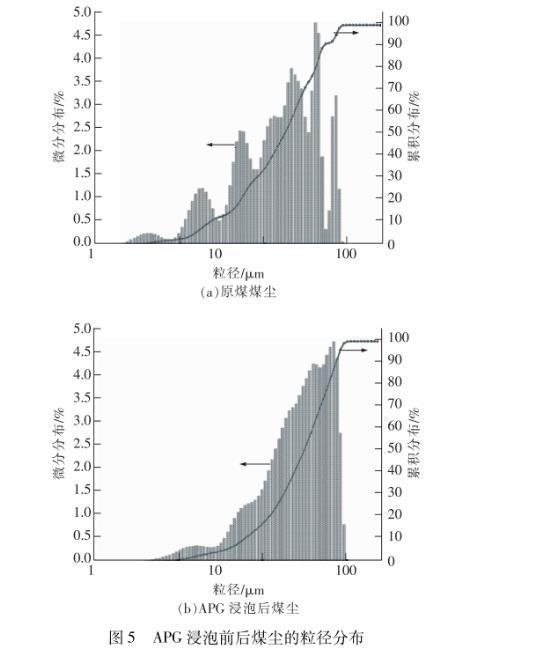

利用激光粒度分析仪测定浸泡前后煤尘粒度分布特征变化,研究亲水官能团的增加及缔合氢键的形成对粒径的影响,结果如图5所示。

由图5可见,经APG浸泡后煤尘粒径增大。原煤煤尘的平均粒径为22.62μm,经APG浸泡后增大到3518μm。浸泡前煤尘的粒径分布不均匀,粒径众数为48.41μm,浸泡后煤尘粒径的均一性增强,呈较典型的正态分布,粒径众数也增大至76.51μm。这说明煤尘表面亲水官能团的增加和分子间缔合氢键的形成,促使煤尘之间发生了团聚作用,使原本无法发生重力沉降的“小粒径”煤尘变成了能够发生重力沉降的“大粒径”颗粒,加快了沉降速率,缩短了沉降时间,与煤尘沉降实验结果一致。

4结论

1)对实验用的烟煤煤样的物理及化学性质进行研究,结果表明该该煤样中可吸入尘占比高,对矿工职业健康安全危害较大。灰分及水分含量较低,挥发分含量较高,煤化程度、碳氢比及碳氧比较低,因此该煤样较难直接被水润湿,必须加入表面活性剂提高煤尘润湿性。

2)表面活性剂溶液的表面张力与其自身性质及浓度密切相关。8种表面活性剂溶液表面张力随浓度的增大先减小后在临界胶束浓度附近稳定,其表面张力均远小于水的表面张力。因8种表面活性剂的性质不同,临界胶束浓度值和表面张力值分别在0.04~053 g/L和25.61~34.79 mN/m之间差异较大。8种表面活性剂按降低溶液表面张力的能力由强到弱排序为:APG>AOT>JFC>SDBS>OA-12>BS-12>1631>CTAB,非离子>阴离子>两性型>阳离子。非离子表面活性剂APG形成胶束和降低表面张力能力均为最佳,其临界胶束浓度为0.04 g/L,表面张力为25.61 mN/m。

3)表面活性剂类型及浓度对润湿煤尘作用影响显著。随浓度的增大,表面活性剂润湿煤尘作用增强,当浓度增大到临界胶束浓度附近时,煤尘在阴离子和非离子表面活性剂中的沉降时间会急剧缩短至5 min之内,但在阳离子和两性型表面活性剂中的沉降时间仍大于1 h。8种表面活性剂润湿煤尘的能力由强到弱排序:APG>AOT>JFC>SDBS>OA-12>BS-12>1631>CTAB,与降低表面张力能力排序基本一致。煤尘在0.02 g/L APG溶液中的沉降时间仅为0.57 min,沉降速率为018 g/min,润湿煤尘效果良好,可作为低阶煤喷雾抑尘法的添加剂。

4)0.02 g/L的APG溶液可以有效降低溶液的表面张力至25.87 mN/m,大幅降低了煤尘进入溶液的能障,煤尘进入溶液后,会与APG分子通过疏水作用等方式吸附,增加羟基等亲水官能团数量,提高煤尘的亲水性,同时会生成分子间氢键,浸泡前煤尘的平均粒径为22.62μm,无法重力沉降的“小颗粒”较多,浸泡后煤尘平均粒径增大至35.18μm,说明“小颗粒”通过氢键发生团聚成为能够沉降的“大颗粒”,因此煤尘沉降时间缩短,速率提高,润湿煤尘作用增强。