合作客户/

拜耳公司 |

同济大学 |

联合大学 |

美国保洁 |

美国强生 |

瑞士罗氏 |

相关新闻Info

推荐新闻Info

-

> 界面流变仪可以测量液体表面张力吗?界面流变仪与界面张力仪区别解析

> 测量表面张力/界面张力的仪器有哪些?怎么选

> PG脱酰胺添加量对玉米醇溶蛋白气-水动态表面张力的影响

> 芬兰Kibron表面张力仪使用指南【专业版】

> 平面流动皂膜表面张力系数、厚度和流动速度实验装置及测量方法(二)

> 平面流动皂膜表面张力系数、厚度和流动速度实验装置及测量方法(一)

> 单层膜界面上亚微米颗粒表面张力阻力系数修正——颗粒在单层膜上的阻力系数

> 单层膜界面上亚微米颗粒表面张力阻力系数修正——膜的性质及实验方法

> 单层膜界面上亚微米颗粒表面张力阻力系数修正——摘要、引言

> Kibron超微量天平在生物医药研究领域应用实例

往复振动筛板塔强化低界面张力萃取体系传质效率(二)

来源:化工进展 浏览 640 次 发布时间:2024-12-05

2.2液泛通量

在一定筛板振动强度和相比下,增加两相流速到某一值时,分散相滞存率会急剧增加,而分散相滞存率过大会破坏两相正常的逆流状态,导致连续相夹带分散相液滴从出口一同流出,这样的状态叫作液泛,测定此时的分散相滞存率并记录两相的流量,就得到该操作下的液泛条件。

液泛条件的测定由于操作稳定性差而难度较大,利用关联式预测液泛条件是常用且有效的方法。预测关联式中常引入特性速度。针对萃取操作处于分散区的情况,汪家鼎等提出的特性速度u0关联式较准确,见式(2)。

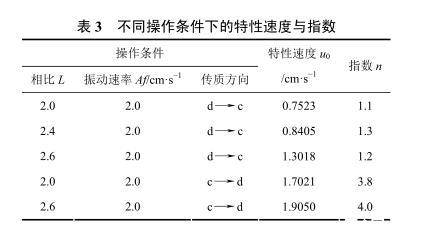

表3不同操作条件下的特性速度与指数

将式(2)等号两边取对数对实验数据进行线性拟合得到指数n与特性速度u0值列于表3。

由表3中数据可以看出d→c的指数n在1.2左右,c→d的n在3.9左右,说明指数只与体系的物性有关,与操作条件无关,传质方向不同导致指数n不同主要是有机相和水相分别作分散相的缘故。而特性速度与相比有关。由表3实验结果可以看出,正丁醇-丁二酸-水体系的特性速度同时受两相流速、相比和传质方向的影响,它们都对液滴大小有影响。

利用式(3)~式(5)计算得到的液泛速率及液泛滞存率与实测值列于表4。

表4中的数据对比显示液泛条件下实测值与预测值的相对误差在±9%之内,说明式(3)~式(5)能够较为准确地预测低界面张力体系在往复振动筛板塔的流体力学性能。同时也证明达到液泛时的分散相滞存率xF取决于相比L和传质方向,与筛板的振动速率无关。

表4液泛点实测数据与计算数据的对比

2.3体积传质系数

考虑到萃取中轴向混合对传质影响较大,用轴向扩散模型描述萃取塔液-液两相传质过程更接近于实际情况。雷夏等[18]在Miyauchi和Vermeulen[19]提出的扩散模型的基础上利用浓度剖面最优化拟合方法求取传质单元高度。本文借鉴该方法的分析思路得到传质单元数Nod的计算式,如式(6);再利用数值积分中值定理求得Nod,进而计算传质单元高度Hod和体积传质系数Koda,如式(7)。

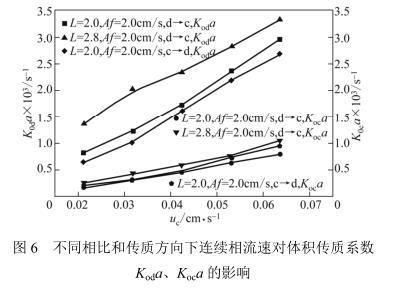

两相流速、相比与传质方向对体积传质系数的影响见图6。图中结果显示:分别用有机相溶质浓度和水相溶质浓度表示传质推动力得到的体积传质系数Koda和Koca随着连续相流速的增加而增大,传质方向相同(d→c)时,高相比的体积传质系数(Koda或Koca)大于低相比的体积传质系数。其原因主要还在于高流速和高相比的情况下,传质相界面积a更大。

d→c传质的体积传质系数大于c→d传质的体积传质系数,但差距并不大。这是因为液滴与连续相传质时存在的Marangoni效应。d→c传质时,液滴一侧会出现浓度局部降低区域,此处界面张力增大,液滴表面收缩抵抗液滴内部溶质进入连续相,分散相液滴一侧传质速率降低。而c→d传质时,分散相一侧则会出现浓度局部增大,界面张力减小,液滴表面扩张的趋势促使溶质更快进入液滴内部,分散相液滴传质速率较快,即Kod(c→d)>Kod(d→c)。但c→d的传质相界面积a远小于相反方向,两种相反的效应使得d→c的体积传质系数与c→d的体积传质系数相差并不大。

图6不同相比和传质方向下连续相流速对体积传质系数Koda、Koca的影响

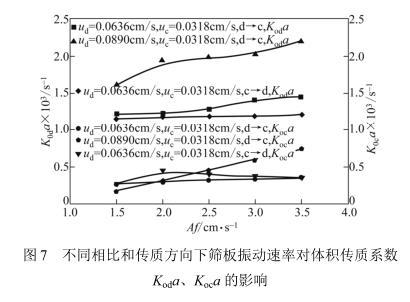

图7不同相比和传质方向下筛板振动速率对体积传质系数Koda、Koca的影响

图7给出了筛板振动速率对体积传质系数的影响。如图所示,随着筛板振动速率的增加,相比L=2.0的体积传质系数Koda有小幅度的增大,而体积传质系数Koca随Af增加的变化规律却与前者不同。主要原因在于筛板振动强度的加大使传质相界面积a增大的同时,也使塔内两相的轴向混合加剧,传质系数降低。两种反向效应的影响对以有机相溶质浓度为传质推动力的体积传质系数Koda相互抵消,所以Koda的变化幅度不大。而对以水相为传质推动力的体积传质系数Koca影响却差别较大,从图中相比L=2.0的Koca变化规律中可以明显看出,Af小于2.0cm/s,a的增大起主导作用;当Af大于2.0cm/s时,轴向混合的影响突出。由此也可以看出,萃取过程中的轴向混合主要在于连续相。

当相比L=2.8,体积传质系数Koda和Koca都随着Af的增大而升高,说明相比L较大时,连续相的轴向混合对传质的影响程度在减小。

此外,c→d的传质过程连续相体积传质系数几乎不变,部分原因是由于此时有机相作连续相,且正丁醇的黏度大。

2.4与固定筛板萃取塔的对比

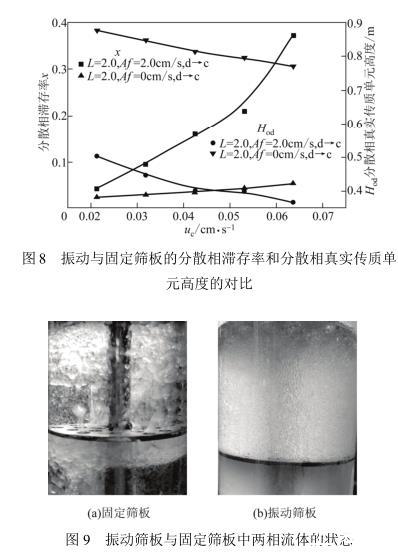

图8给出了正丁醇-丁二酸-水体系分别在振动筛板塔与固定筛板塔中的分散相滞存率和分散相“真实”传质单元高度的对比。图中显示振动筛板塔中分散相滞存率x明显高于固定筛板塔中的x,传质单元高度Hod远低于固定筛板塔的Hod,而且振动筛板塔的x受连续相流速影响大,固定筛板塔的x受流速的影响微乎其微。这是由于两种塔的萃取状态不同(图9),固定筛板塔的操作处于混合-澄清区[图9(a)],振动筛板塔的操作处于分散区[图9(b)]。

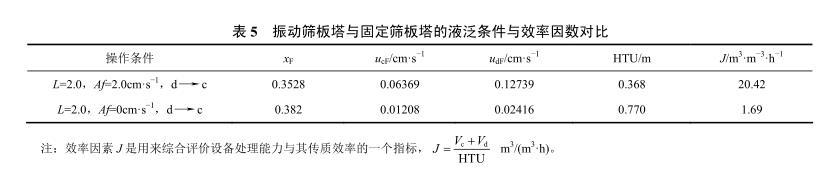

表5振动筛板塔与固定筛板塔的液泛条件与效率因数对比

表5给出振动筛板塔与固定筛板塔液泛速度与效率因数的对比情况。从表中数据得到,振动筛板的液泛通量比固定筛板塔的液泛通量提高近4.3倍,这是由于振动筛板塔外界机械能产生的惯性力能够克服流体的部分重力、黏性力作用,使两相流动阻力减小,液泛通量要高些。振动筛板塔的效率因数高于固定筛板塔约12倍。

3结论

低界面张力体系正丁醇-丁二酸-水在振动筛板萃取塔中萃取的两相相比在高于2.8时接近液泛,筛板振动速率高于3.5 cm/s容易发生乳化。适宜操作范围内分散相滞存率高、液滴分布情况好、两相流速和相比较大时,传质的效率较高。

溶质丁二酸从有机相到水相的传质过程中,正丁醇作分散相的总体积传质系数大于水作分散相的总体积传质系数。就单个液滴而言,正丁醇作分散相的传质速率小于水相作分散相的传质速率,但是就整个塔而言,传质相界面积对于传质性能的影响更占据主导。

相比固定筛板萃取塔,振动筛板塔的分散相滞存率更高,两相流动阻力更小,最大允许处理量高于固定筛板萃取塔近4.3倍,分散相“真实”传质单元高度降低约50%,效率因素高于固定筛板萃取塔近12倍。

符号说明

A——筛板振幅,cm

Af——振动速率,cm/s

a——传质相界面积,m2/m3

Dc——塔内径,mm

d——筛孔径,mm

E——扩散系数,m2/s

f——筛板振动频率,Hz

H1——实验运行稳定时两相界面位置,m

H2——分散相液滴完全聚合后相界面位置,m

Hod——分散相“真实”传质单元高度,m

h——萃取有效高度,m

hc——板间距,mm

Koca——连续相体积传质系数,s-1

Koda——分散相体积传质系数,s-1

L——相比ud/uc,量纲为1

m——溶解平衡常数,量纲为1

Nod——传质单元数,量纲为1

t——温度,℃

u——表观流速,cm/s

x——分散相滞存率,量纲为1

Zc——筛板段高度,mm

γ——界面张力,mN/m

δ——筛板厚度,mm

ɛ——筛板开孔率,%

μ——黏度,Pa/s

ρ——密度,kg/m3

下角标

c——连续相

d——分散相