合作客户/

拜耳公司 |

同济大学 |

联合大学 |

美国保洁 |

美国强生 |

瑞士罗氏 |

相关新闻Info

推荐新闻Info

-

> 聚合物稠化剂(ASCM)合成条件、界面张力及耐盐、耐剪切性能(四)

> 聚合物稠化剂(ASCM)合成条件、界面张力及耐盐、耐剪切性能(三)

> 聚合物稠化剂(ASCM)合成条件、界面张力及耐盐、耐剪切性能(二)

> 聚合物稠化剂(ASCM)合成条件、界面张力及耐盐、耐剪切性能(一)

> 新型多羟基苯磺酸盐驱油剂的界面张力优化及油田应用潜力分析(三)

> 新型多羟基苯磺酸盐驱油剂的界面张力优化及油田应用潜力分析(二)

> 新型多羟基苯磺酸盐驱油剂的界面张力优化及油田应用潜力分析(一)

> 基于最大气泡压力方法测量液态锂锡合金表面张力

> 烷基糖苷表面活性剂界面张力与润湿性相关性研究(二)

> 烷基糖苷表面活性剂界面张力与润湿性相关性研究(一)

多孔陶瓷的造孔方法|发泡剂掺量对多孔陶瓷材料性能的影响

来源:材料科学与工程学报 浏览 1097 次 发布时间:2024-12-18

多孔陶瓷是一种三维网状结构的陶瓷材料。多孔陶瓷结合了陶瓷材料和泡沫结构的特性,既具有低密度、轻质量、高孔隙率和导热系数小的特点,又具有耐高温、耐腐蚀、机械性能高的特点。多孔陶瓷与致密陶瓷相比,具有低密度、轻质量、高孔隙率的特点,因此,多孔陶瓷在流体过滤、吸附、提纯等领域有广泛的应用;与有机泡沫材料相比,多孔陶瓷有耐高温、耐腐蚀、较好的阻燃性和导热系数较低的特点,因此多孔陶瓷将逐渐取代有机泡沫类材料,在吸音、隔热和保温等工程应用方面被大量采用。多孔陶瓷还可用作催化剂载体。由于多孔陶瓷具有高比表面积、高孔隙率、耐高温、耐酸碱侵蚀、遇有机溶剂不发生反应、不溶解、机械性能和硬度较高等众多优点,因此利用多孔陶瓷作为催化载体可以保证催化反应迅速、彻底,如汽车尾气的无害化处理、有毒或污染性气体和液体排放前的催化净化等。此外,多孔陶瓷在生物材料方面的应用也有着较好的前景。

目前多孔陶瓷的造孔方法有很多,包括添加造孔剂法、直接发泡法、有机泡沫浸渍法、冷冻凝胶法、冷冻干燥法、溶胶-凝胶法等。其中直接发泡法就是指将表面活性剂加入陶瓷浆料中,通过机械搅拌向陶瓷浆料中引入气泡,降低浆体的表面张力,形成在一定时间内具有稳定性的泡沫陶瓷浆料,在泡沫消散之前,通过固化成型、干燥制得多孔陶瓷坯体,然后将坯体进行烧结,就可以制得多孔陶瓷。表面活性剂是一种可以吸附在液体表面、或者堆积在两相之间的界面上,通过改变界面的表面张力,使液体或浆体更容易起泡的物质,因为表面活性剂溶于液体后能够降低液体的表面张力,有较好的起泡性能,因此也称为发泡剂。当气泡产生后,溶液中的表面活性剂分子能够快速地吸附在气液界面上,定向排列,降低表面张力,同时表面活性剂的疏水基团在范德华力和疏水作用下相互吸引,使表面活性剂分子吸附在气液界面之间,形成紧密堆积的分子层,有利于提高界面的稳定性,因此表面活性剂分子的加入可以起到稳定泡沫的作用。

发泡剂掺量对多孔陶瓷材料性能的影响

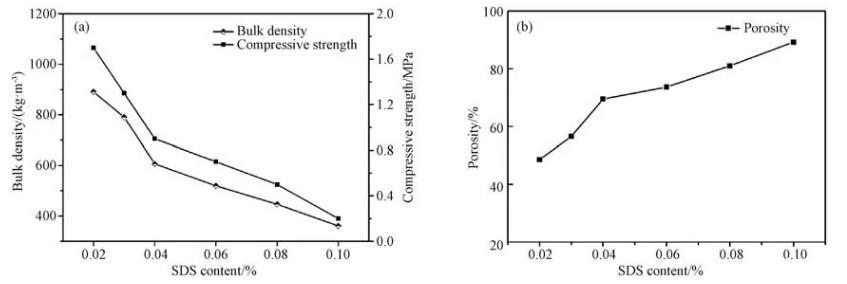

图1为固含量60%、SDS掺量分别为0.02%、0.04%、0.06%、0.08%、0.1%下所制备的多孔陶瓷坯体,经过1190℃、保温2 h烧结后的样品性能。从图中可以看出,多孔陶瓷样品的体积密度和抗压强度随发泡剂掺量的增加而减小。当SDS的掺入量由0.02%提高至0.1%时,样品的密度由890.53降至361.0 kg/m3,抗压强度由1.7下降至0.2 MPa。当SDS溶于水并经过高速搅拌后,SDS分子可以吸附到气液界面上降低表面张力并产生大量的气泡,这些气泡会紧密堆积在一起,气泡之间有液膜将其隔开,将气泡引入到陶瓷浆料中后,陶瓷原料分散在气泡液膜间,形成骨架支撑,干燥后陶瓷原料液相消失,固化形成含孔隙的多孔陶瓷坯体,引入的气泡越多,多孔陶瓷的孔隙率越高,孔壁越薄,陶瓷骨架越细;当气泡的引入量过多时,骨架易发生断裂,此时多孔陶瓷的抗压强度就会降低。

图1不同发泡剂掺量下多孔陶瓷样品的性能(a)体积密度和抗压强度;(b)孔隙率

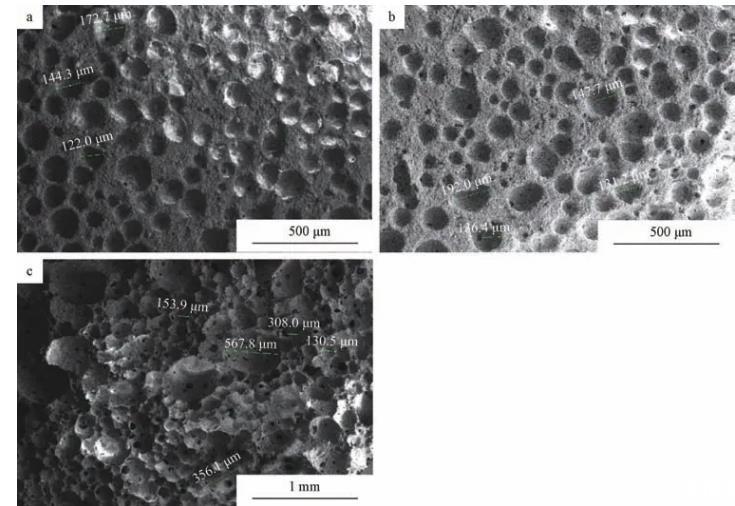

图2不同SDS掺量(a:0.04%;b:0.08%;c:0.1%)的多孔陶瓷样品的SEM照片

图2是SDS掺量分别为0.04%、0.08%、0.1%的多孔陶瓷样品的SEM照片。从图可见,当SDS掺量为0.04%和0.08%时,气孔尺寸在100~200μm左右;当SDS掺量为0.1%时,多孔陶瓷中既有100~200μm之间的孔,又有200~600μm之间的孔,气孔尺寸分布较为宽泛。这是因为添加表面活性剂所产生的泡沫状态是热力学非稳态孔,同时,在一定的范围内,表面活性剂的添加量越多,所产生的泡沫就相对越多。当产生的气泡过多时,表面活性剂在气液界面的吸附能量相对较小,会导致吸附分子容易从界面脱附,进而影响了泡沫的稳定性,此时泡沫就会发生合并、粗化,甚至破裂的现象。当SDS的加入量较少时,高速搅拌形成的气泡量较少,陶瓷原料分散在泡沫之间,形成骨架支撑,阻碍了泡沫的合并与粗化。当SDS的掺入量增大,高速搅拌所产生的泡沫增多,气泡与气泡之间紧密堆积,从能量角度来讲,此时气泡间更趋向于向低势能方向发展,因此产生泡沫合并,泡沫的尺寸增大,进而导致多孔陶瓷孔隙尺寸的变化。