合作客户/

拜耳公司 |

同济大学 |

联合大学 |

美国保洁 |

美国强生 |

瑞士罗氏 |

相关新闻Info

-

> 脱模剂配方中加入石油磺酸钠,可降低液体表面张力、减少界面形成

> 各种测量ILs汽化焓对比:表面张力法、热重法、简单相加法、 基团贡献法……(一)

> 10种常用表面活性剂水溶液的表面张力测定、泡沫的产生和测试(二)

> 水面上单分子层膜通过磷脂光控开关实现可逆光学控制——实验

> 表面能和表面张力关系,如何降低表面张力

> Delta-8 动物胃肠道体内中药物的溶解度的测定——结论、工具书类!

> 如何判断表面张力仪的好坏?

> 植物油中N-酰基氨基酸表面活性剂的界面活性和聚集行为——摘要、简介

> 影响狭缝间氢键流体气液平衡界面张力的因素有哪些(二)

> 一种新表面张力改性方法让全固态电池性能更优

推荐新闻Info

-

> 不同PQAI溶液静态/动态表面张力变化及对脉动热管性能影响(三)

> 不同PQAI溶液静态/动态表面张力变化及对脉动热管性能影响(二)

> 不同PQAI溶液静态/动态表面张力变化及对脉动热管性能影响(一)

> 界面流变仪可以测量液体表面张力吗?界面流变仪与界面张力仪区别解析

> 测量表面张力/界面张力的仪器有哪些?怎么选

> PG脱酰胺添加量对玉米醇溶蛋白气-水动态表面张力的影响

> 芬兰Kibron表面张力仪使用指南【专业版】

> 平面流动皂膜表面张力系数、厚度和流动速度实验装置及测量方法(二)

> 平面流动皂膜表面张力系数、厚度和流动速度实验装置及测量方法(一)

> 单层膜界面上亚微米颗粒表面张力阻力系数修正——颗粒在单层膜上的阻力系数

电弧增材制造过程中熔池的形成与演变受哪些因素影响?

来源:材料导报 浏览 595 次 发布时间:2024-12-27

电弧增材制造过程涉及丝材的送入和熔化,熔融金属向熔池的过渡,熔池中液态金属的对流、凝固和成形。缺陷的形成与电弧增材制造过程中发生的复杂多物理场现象密切相关。因此,需要借助高保真数值模拟技术来深入理解这些物理现象,并将其作为优化工艺条件、制造高质量产品的理论依据。本文综述了电弧增材制造传热传质数值模拟涉及的关键技术,并对未来研究方向进行了展望:首先,介绍了几种典型的热源模型,鉴于电弧增材制造过程中熔池的形成与演变是多种驱动力共同作用的结果,分析了浮力、电磁力、表面张力、电弧压力、电弧剪应力模型对流体流动和熔池表面变形的影响。

熔池行为是多种驱动力共同作用的结果,重力、浮力、电磁力、表面张力、电弧压力、电弧剪应力等驱动力对流体流动和熔池表面变形均有影响。由于液态金属在较高温度下的密度较低,金属内部各部分之间存在密度差异。因此,在熔池中心产生向上的浮力,液态金属由底部流向顶部,到达上表面后流向熔池边缘。熔池中心的温度高于熔池边缘的温度,一般金属熔液表面张力温度梯度为负值,会形成熔池中心的高温液态金属流向熔池边缘温度较低区域的流动模式,距离中心越远,液态金属流速越快。受表面张力驱动的Marangoni力的影响,熔池的形状宽且浅。液态熔池受到感应磁场的影响,会引起液态金属的对流流动。在熔池表面,液态金属由熔池边缘向熔池中心流动。

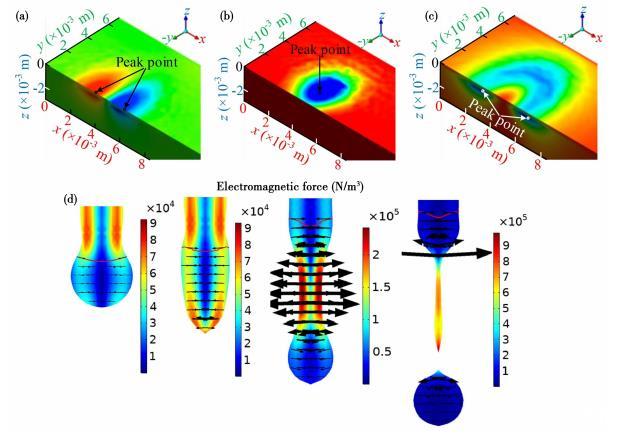

如图1a、b所示,沿x轴和y轴方向的电磁力从圆弧外围指向中心,在距圆弧中心处达到峰值。沿z轴方向的电磁力垂直向下,在工件表面达到峰值,如图1c所示。在熔池内部,液态金属由熔池上部沿中心线向下流动,再沿液固界面流向熔池表面,最大流速出现在熔池中间区域,熔池底部产生凸起,熔池随之变深,这与大多数研究的结果一致;在熔滴内部,Cadiou等研究发现电磁力促成了熔滴的扁平化,这导致沿液桥的表面张力增加,在熔滴从焊丝上分离之前,表面张力占主导地位,在脉冲阶段,电磁力沿液桥强烈增加,导致液滴脱离,如图1d所示。

图1电磁力分布:(a—c)熔池内部笛卡尔坐标系x、y、z方向;(d)熔滴内部

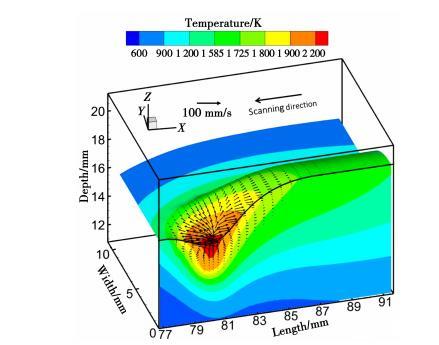

电弧压力是形成熔池凹陷区的驱动力。熔池中心表面的液态金属受到较大的压力,向周围移动。液态金属在熔池中心区域流速最大,而越靠近熔池底部流速越小。这种流动模式允许更多的热量从热源传递到熔池底部,从而导致深度渗透。如图2所示,液态金属在电弧压力的驱动下被推到熔池的后部,并在凝固时形成冠状。

图2电弧压力作用下熔池的形貌

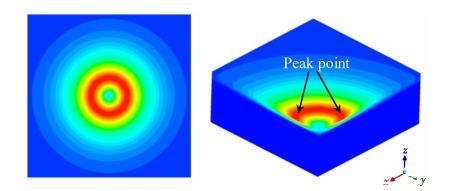

电弧剪切应力的存在是由于电弧等离子体中既有动能又有动量。当电弧等离子体从熔池中心撞击熔池时,熔池表面会受到向外的剪切应力。类似于表面张力,熔池表面的剪切应力促使液态金属向外流动。它通常在静止焊接或低速焊接过程中呈轴对称分布,如图3所示,从电弧中心到边界,电弧剪切应力先急剧增加后减小。在高焊接速度下,电弧沿焊接方向变形,产生非轴对称分布的电弧剪切应力,此时可以假设电弧剪切应力分布在一个双椭圆区域。

图3电弧剪切应力分布示意图

现阶段通常使用一个或多个经验公式来模拟熔池驱动力,这种方法简单易用,可以快速计算出驱动力的变化情况。然而,在模拟过程中,需要进行一些假设和约定,这可能导致模拟结果的不精确或不可靠;其次,熔池驱动力模型存在一定的简化和近似,可能会忽略一些细节和复杂的物理现象,这也会对模拟结果产生影响;此外,在模拟过程中需要输入大量的参数和设置,如果这些参数和设置不正确,将会对模拟结果产生影响。

本文综述了WAAM传热传质数值模拟涉及的关键技术。在WAAM过程中,熔池的形成与演变是多种驱动力共同作用的结果,其中,电磁力、表面张力、电弧压力、电弧剪应力等驱动力模型以源项的形式添加到动量方程中。考虑到电弧的变形,部分学者还建立了非轴对称分布的驱动力模型。速度入口填充液态金属的过渡模型一般用于GMAW和CMT热源类型。将过渡金属假设为球状的方法操作简单,容易收敛,被大多数模型所采纳。固态金属焊丝模型相对复杂,能够预测不同的过渡方式和详细的过渡动态。建模域通常被视为两相流问题,其中与VOF法相比,LS法能预测更锐利的界面。但是,LS法不能严格保证质量守恒,而VOF法可以更好地保证质量守恒。因此,VOF法得到了更广泛的应用。上述开发的模型能够模拟具有动态自由表面的熔池,但是还存在一些局限,未来发展前沿涉及:

(1)提高精度和可靠性。由于这些模型不可避免地基于一些假设并进行简化,例如,工艺参数对孔隙、咬边等缺陷的影响经常被忽略,在数值建模中,必须考虑这些现象,以更全面地预测熔池的动力学和形态。此外,为了提高对模拟结果的评估准确性,需要加强验证模拟的实验数据和方法的准确性。

(2)探索热学、固体力学和冶金现象耦合的多尺度模拟。

增材制造工艺涉及广泛的长度和时间尺度,从熔池的动态变化到最终零件的微观结构。开发多尺度的仿真工具有助于全面理解成形过程,并预测制造的零件的力学性能和微观结构。值得注意的是,多尺度模型可能更为复杂。

(3)结合机器学习与人工智能技术。随着模型复杂程度的提升,仿真时间和计算量迅速增加。将数值计算与机器学习相结合,充分挖掘计算数据意义的同时提高计算速率,为突破当前局限提供了一种可行的技术手段。