合作客户/

拜耳公司 |

同济大学 |

联合大学 |

美国保洁 |

美国强生 |

瑞士罗氏 |

相关新闻Info

推荐新闻Info

-

> 微量天平的感量是多少,超微量电子天平操作方法

> 超微量分析天平应用领域及实例

> SDS、CTAC、APG表面活性剂对磷酸盐粘结剂表面张力的影响研究

> 液体表面张力对农药效果的影响及关键作用

> 表面张力仪应用:研究活性磁化水对无烟煤尘的湿润作用(三)

> 表面张力仪应用:研究活性磁化水对无烟煤尘的湿润作用(二)

> 表面张力仪应用:研究活性磁化水对无烟煤尘的湿润作用(一)

> 数值模拟不同活性水的表面张力构建喷雾降尘模型

> 气溶胶固定剂PAM-b-PVTES合成路线及GPC、DSC、表面张力等性能测试(四)

> 气溶胶固定剂PAM-b-PVTES合成路线及GPC、DSC、表面张力等性能测试(三)

316L不锈钢粉末电子束熔化成形的熔合机制的研究(二)

来源:粉末冶金工业 浏览 464 次 发布时间:2024-12-30

2.2熔合中期

多次试验发现,大束流直接熔化粉末会产生局部熔池,熔池凝固时在表面张力的作用下收缩成球形,该球形物远凸出于成形层表面,影响铺粉环节,若加大束流熔化会导致其余区域发生过熔现象或溶液流淌导致成形失败。为了避免此现象,将预热之后的粉末进行大步距较大点的束流扫描,在此工艺下,局部区域粉末直接熔接在下一层已成形面上,此时的气孔收缩率由式(5)计算。

2.3熔合末期

为了有足够的时间排出沉积层里面的气孔,仍使用体积收缩模型,通过式(5)计算气孔收缩率,然后通过式(7)算出烧结末期电子束填充时长。

孔成孤立状球体,并由沉积层内部运动到表面。因此使用体积扩散系数来计算,试验棒料成形的每层粉末烧结时间为38(s T=0.8TM,TM为熔点温度)。

3结果与分析

根据模型计算出的试验参数如表2所示。

表2电子束熔粉参数

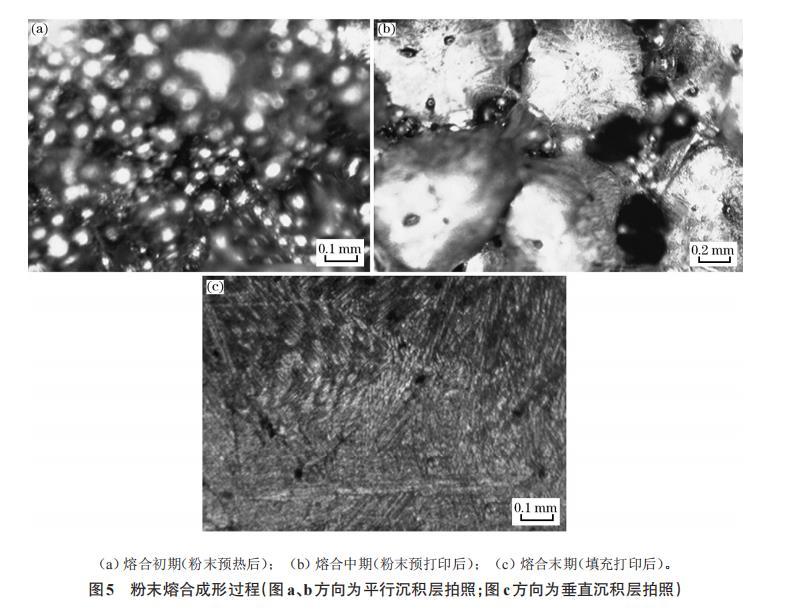

由表2可知,电子束熔粉成形中,颗粒与颗粒之间的熔合在不同的束流和点间距工艺下有不同的表现特征。粉末的熔合是颗粒之间接触和键合的过程,事实上都是由表面张力的推动下来完成物质的传递。图5(a)为电子束预热粉末之后粉末熔合初期的微观结构。由5(a)可知,粉末预热的过程中变成通红的状态,但颗粒与颗粒之间接触面积非常小。对比离散的粉末,预热后的粉末中微小粒径的颗粒几乎完全熔入大颗粒当中,而且颗粒之间呈凝聚态结构,因为小颗粒的粉末比表面积大于大颗粒粉末,在粘附力的作用下吸附在大颗粒表面,在预热的过程中首先产生键合颈,再在润湿作用下完全与大颗粒粉末结合。而大颗粒粉末之间由于电子束输入的能量过低不足以完全熔合,不过颗粒与颗粒之间刚刚形成了烧结颈,将周围的粉末拉拢过来。图5(b)为电子束预打印之后的粉末熔合中期的微观结构。由图5(b)可知,随着电子束输入能的升高,出现了束斑直径同样大小的熔融团,周围是互相连通的孔洞,因为电子束输入能升高后束斑所接触区域的粉末迅速熔化,在高度方向上与下面的已成形区相连,在长、宽度方向上熔融团仅仅流动传质引起缩颈相连。一般熔合中期的打印束斑间距选择1.2倍的束斑直径,以免熔融团相互贯通出现球化现象。在微观角度上,粉末堆积形成的多面体空隙随着熔池溶体表面张力的作用,形成柱状结构并且相互连通,因此粉层的体积开始收缩,气孔不断地上浮到表面处消失。图5(c)为电子束填充打印之后粉末熔合末期微观结构。由图5(c)可知,粉层的致密度提高至95%以上,在电子束直接接触加热处至四处消散方向出现针状晶粒。从图5(a)、(b)看出,熔合成形的初期和中期材料内空隙明显而末期材料内的空隙几乎全部消失。因为粉末熔合末期受到电子束填充密集轰击,粉层温度达到上千摄氏度,粉层虽然没有到达完全液态(熔粉成形不允许完全流动),但在表面张力和毛细孔管引力的推动下,质点不断地向烧结颈传递,连通的气孔变成孤立状空穴。这时在重力和浓度差扩散力作用下,质点逐渐沉积在粉层底部,气孔不断地消失在表面上。最终随着温度降低亚熔融态的沉积物再次结晶,由于电子束接触位置的温度远高于其余部位,所以冷却过程中此处出现板条状马氏体晶粒。

(a)熔合初期(粉末预热后);(b)熔合中期(粉末预打印后);(c)熔合末期(填充打印后)。

图5粉末熔合成形过程(图a、b方向为平行沉积层拍照;图c方向为垂直沉积层拍照)

4结论

(1)试验结果吻合熔粉理论模型,在熔合初期电子束预热工艺下,离散的粉末微小粒径的颗粒几乎完全熔入大颗粒当中,且颗粒与颗粒之间呈凝聚态结构。

(2)在熔合中期粉末颗粒在熔池溶体表面张力的作用下形成熔融团,堆积形成的空隙变成柱状空洞并且相互连通的。

(3)在熔合末期气孔被排除,电子束接触位置的周围出现板条状马氏体晶粒,致密度接近理论密度。