合作客户/

拜耳公司 |

同济大学 |

联合大学 |

美国保洁 |

美国强生 |

瑞士罗氏 |

相关新闻Info

-

> 辽河油田原油的石油酸、石油碱组分萃取过程、结构表征及界面张力测量——实验部分

> 一体化生物复合乳液研制及在碳酸盐岩体积加砂压裂中的应用(一)

> 矿用尘克(C&C)系列除尘剂对大采高工作面截割煤尘的降尘效率影响(一)

> 不动杆菌菌株XH-2产生物表面活性剂发酵条件、性质、成分研究(一)

> 煤油的界面张力多少合适,煤油表面张力与温度对照表

> 10种常用表面活性剂水溶液的表面张力测定、泡沫的产生和测试(三)

> 表面张力低至26 mN/m以下,可提高深层煤岩气解吸量

> 马来酰蓖麻油酸聚乙二醇酯的表面张力、等物化性能测定(一)

> 无机粒子对TPAE界面张力、发泡、抗收缩行为的影响(四)

> 不同质量浓度沥青质溶液界面张力、界面剪切黏度及粒径分布图【下】

推荐新闻Info

-

> 聚合物稠化剂(ASCM)合成条件、界面张力及耐盐、耐剪切性能(四)

> 聚合物稠化剂(ASCM)合成条件、界面张力及耐盐、耐剪切性能(三)

> 聚合物稠化剂(ASCM)合成条件、界面张力及耐盐、耐剪切性能(二)

> 聚合物稠化剂(ASCM)合成条件、界面张力及耐盐、耐剪切性能(一)

> 新型多羟基苯磺酸盐驱油剂的界面张力优化及油田应用潜力分析(三)

> 新型多羟基苯磺酸盐驱油剂的界面张力优化及油田应用潜力分析(二)

> 新型多羟基苯磺酸盐驱油剂的界面张力优化及油田应用潜力分析(一)

> 基于最大气泡压力方法测量液态锂锡合金表面张力

> 烷基糖苷表面活性剂界面张力与润湿性相关性研究(二)

> 烷基糖苷表面活性剂界面张力与润湿性相关性研究(一)

基于表面张力等工艺参数控制耐碱玻璃纤维网格布浸胶量

来源:南通拓普新型建材有限公司 浏览 994 次 发布时间:2025-01-06

玻璃纤维网格布在浸胶过程中,胶液在纤维表面的润湿铺展和纤维束内部的渗透是影响浸胶量的关键因素。浸胶量过低,会导致纤维与基体界面结合力不足,难以充分发挥增强作用;浸胶量过高,胶液易在纤维表面形成厚涂层,导致网格布硬化、脆化,耐碱性下降。

浸胶过程中,胶液黏度、表面张力、浸胶时间、浸胶次数等工艺参数都会影响浸胶量。胶液黏度低,易渗透纤维束内部,但容易滴落,不易控制浸胶量;胶液表面张力低,润湿铺展性能好,但渗透能力差。浸胶时间长,胶液渗透充分,但易造成局部过量浸胶;浸胶次数多,胶液分布均匀,但成本高,效率低。

此外,玻璃纤维网格布表面的化学性质和形貌结构对浸胶量也有显著影响。纤维表面能低,与胶液亲和力差,浸胶量低;纤维表面粗糙,比表面积大,利于胶液吸附,但纤维间空隙小,不利于胶液渗透。因此,如何通过优化浸胶工艺和纤维表面改性,在浸胶充分性与胶液分布均匀性之间寻求平衡,控制浸胶量在最佳范围内,是玻璃纤维网格布浸胶量控制需要解决的关键技术问题。

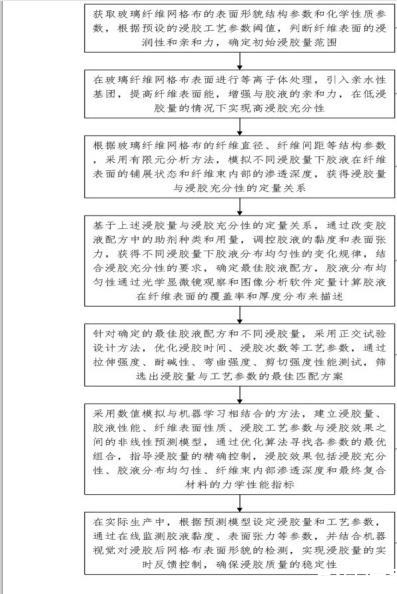

一种耐碱玻璃纤维网格布浸胶量控制方法:

获取玻璃纤维网格布的表面形貌结构参数和化学性质参数,根据预设的浸胶工艺参数阈值,判断纤维表面的浸润性和亲和力,确定初始浸胶量范围;在玻璃纤维网格布表面进行等离子体处理,引入亲水性基团,提高纤维表面能,增强与胶液的亲和力,在低浸胶量的情况下实现高浸胶充分性;根据玻璃纤维网格布的纤维直径、纤维间距等结构参数,采用有限元分析方法,模拟不同浸胶量下胶液在纤维表面的铺展状态和纤维束内部的渗透深度,获得浸胶量与浸胶充分性的定量关系;基于上述浸胶量与浸胶充分性的定量关系,通过改变胶液配方中的助剂种类和用量,调控胶液的黏度和表面张力,获得不同浸胶量下胶液分布均匀性的变化规律,结合浸胶充分性的要求,确定最佳胶液配方,胶液分布均匀性通过光学显微镜观察和图像分析软件定量计算胶液在纤维表面的覆盖率和厚度分布来描述;针对确定的最佳胶液配方和不同浸胶量,采用正交试验设计方法,优化浸胶时间、浸胶次数等工艺参数,通过拉伸强度、耐碱性、弯曲强度、剪切强度性能测试,筛选出浸胶量与工艺参数的最佳匹配方案;采用数值模拟与机器学习相结合的方法,建立浸胶量、胶液性能、纤维表面性质、浸胶工艺参数与浸胶效果之间的非线性预测模型,通过优化算法寻找各参数的最优组合,指导浸胶量的精确控制,浸胶效果包括浸胶充分性、胶液分布均匀性、纤维束内部渗透深度和最终复合材料的力学性能指标;在实际生产中,根据预测模型设定浸胶量和工艺参数,通过在线监测胶液黏度、表面张力等参数,并结合机器视觉对浸胶后网格布表面形貌的检测,实现浸胶量的实时反馈控制,确保浸胶质量的稳定性。

基于上述浸胶量与浸胶充分性的定量关系,通过改变胶液配方中的助剂种类和用量,调控胶液的黏度和表面张力,获得不同浸胶量下胶液分布均匀性的变化规律,结合浸胶充分性的要求,确定最佳胶液配方。胶液分布均匀性通过光学显微镜观察和图像分析软件定量计算胶液在纤维表面的覆盖率和厚度分布来描述。

根据预设的胶液配方,获取多组不同助剂种类和用量的胶液样本,测量各样本的黏度和表面张力参数,得到助剂参数与胶液物性参数之间的关联规律。针对不同浸胶量,采用光学显微镜观察多个胶液样本在纤维表面的分布情况,通过图像分析软件计算胶液覆盖率和厚度分布参数,建立浸胶量与胶液分布均匀性的定量关系模型。根据浸胶充分性的目标要求,确定胶液覆盖率和厚度分布的合格范围,将其作为约束条件,结合浸胶量与分布均匀性模型,通过优化算法求解满足约束的最佳浸胶量。根据最佳浸胶量,结合助剂参数与胶液物性参数关联规律,采用机器学习算法,如支持向量机或神经网络,建立胶液配方优化模型,用于预测和优选最佳胶液配方。针对优选的胶液配方,进行验证实验,采用光学显微镜观察和图像分析软件计算胶液覆盖率和厚度分布,判断其是否满足浸胶充分性要求。若满足要求,则确定该配方为最佳胶液配方;若不满足要求,则返回步骤4,调整优化模型或约束条件,重新优选配方,直至满足要求为止。根据最佳胶液配方,配制适量胶液,用于后续纤维浸胶工艺,以保证浸胶质量和效率,提高纤维增强复合材料的性能稳定性。

根据预设的胶液配方,获取10组不同助剂种类(如分散剂、增粘剂等)和用量(1%~0%)的胶液样本,采用旋转粘度计和张力仪测量各样本的黏度(500~2000 mPa·s)和表面张力(20~50 mN/m)参数,通过多元线性回归分析得到助剂参数与胶液物性参数之间的关联规律,建立定量预测模型。针对不同浸胶量(50~200 g/m2),采用光学显微镜观察20个胶液样本在碳纤维表面的分布情况,通过图像分析软件ImageJ计算胶液覆盖率(80%~100%)和厚度分布参数(变异系数1~3),采用二次多项式拟合建立浸胶量与胶液分布均匀性的定量关系模型。根据浸胶充分性的目标要求,确定胶液覆盖率≥95%,厚度分布变异系数≤2的合格范围,将其作为约束条件,结合浸胶量与分布均匀性模型,通过遗传算法求解满足约束的最佳浸胶量为120 g/m2。根据最佳浸胶量,结合助剂参数与胶液物性参数关联规律,采用支持向量机算法,建立胶液配方优化模型,通过网格搜索和交叉验证,优选出最佳胶液配方(分散剂5%,增粘剂3%,其他组分不变)。针对优选的胶液配方,进行3次重复验证实验,采用光学显微镜观察和ImageJ软件计算胶液覆盖率(97%±1%)和厚度分布变异系数(18±02),满足浸胶充分性要求,确定该配方为最佳胶液配方。根据最佳胶液配方,配制2 kg胶液,用于后续碳纤维浸胶工艺,提高复合材料的界面性能和力学性能稳定性。

根据历史生产数据和质量检测结果,建立浸胶工艺参数与产品质量之间的预测模型,采用支持向量机算法进行训练,设定浸胶时间为10秒、浸胶速度为5米/秒、胶液温度为25℃作为初始工艺参数。在生产线上安装黏度计和张力计等在线传感器,每隔1秒采集一次胶液黏度和表面张力数据,通过卡尔曼滤波算法对数据进行平滑处理,实时监测胶液性能变化。利用高速工业相机和线结构光对浸胶后网格布表面进行扫描,获取表面三维形貌图像,提取表面粗糙度、高度分布等特征参数,通过阈值分割算法判断浸胶量是否均匀一致。将胶液性能数据和表面形貌特征输入到预测模型中,基于模型输出结果,采用PID控制算法动态调整浸胶时间、速度和温度等工艺参数,实现浸胶量的在线反馈控制,控制精度达到±1克/平方米。设定胶液黏度和表面张力的预警阈值,当实时监测数据超出阈值范围±5%时,或表面形貌特征的均匀度指标低于90%时,触发预警信号,通过模糊控制算法自动调整工艺参数,确保浸胶质量符合要求。采用大数据分析技术对生产过程数据进行挖掘和分析,通过相关性分析确定胶液性能和表面形貌特征与产品质量之间的关键影响因素,利用遗传算法优化预测模型和工艺参数,提高浸胶控制的精度和稳定性。每周对在线传感器进行标定,每月对机器视觉系统进行校准,确保监测数据的准确性和可靠性,为浸胶质量控制提供可靠的数据支撑。