合作客户/

拜耳公司 |

同济大学 |

联合大学 |

美国保洁 |

美国强生 |

瑞士罗氏 |

相关新闻Info

推荐新闻Info

-

> 不同PQAI溶液静态/动态表面张力变化及对脉动热管性能影响(三)

> 不同PQAI溶液静态/动态表面张力变化及对脉动热管性能影响(二)

> 不同PQAI溶液静态/动态表面张力变化及对脉动热管性能影响(一)

> 界面流变仪可以测量液体表面张力吗?界面流变仪与界面张力仪区别解析

> 测量表面张力/界面张力的仪器有哪些?怎么选

> PG脱酰胺添加量对玉米醇溶蛋白气-水动态表面张力的影响

> 芬兰Kibron表面张力仪使用指南【专业版】

> 平面流动皂膜表面张力系数、厚度和流动速度实验装置及测量方法(二)

> 平面流动皂膜表面张力系数、厚度和流动速度实验装置及测量方法(一)

> 单层膜界面上亚微米颗粒表面张力阻力系数修正——颗粒在单层膜上的阻力系数

不同表面张力的球磨溶剂对微晶石墨粒径的影响

来源:湖南大学学报(自然科学版) 浏览 557 次 发布时间:2025-01-09

橡胶在生产生活中应用广泛,已渗入我们生活的方方面面,例如拖鞋、橡胶手套、汽车轮胎、胶管以及密封件等,特别是在轮胎方面,橡胶的用量特别大。未添加任何补强剂的橡胶由于导热性和力学性能差一般不能满足使用的要求,所以需要添加各种补强剂来提高其力学性能、导热性能和耐摩擦磨损性能。目前使用的补强剂主要是炭黑,但炭黑是由石油和天然气等化石燃料不完全燃烧或裂解产生,在制备过程中能耗大、污染严重、不环保。

MG的化学成分与炭黑相似,并具有资源丰富、成本低廉和符合国家“双碳”要求等优势,近年来,人们试图用MG取代炭黑作为橡胶补强剂。研究表明,由于MG具有良好的导热性和润滑性,在作为填料填充至橡胶材料时,不仅能提高橡胶材料的导热性能,还可以降低内摩擦系数。

但是,MG粒径较大,平均粒径为5——10μm,相比于炭黑(10——500 nm)来说,要大得多。MG直接加到橡胶基体中,补强效果并不理想。粒径过大不仅使MG在橡胶中的分散性和界面相互作用差,而且会因为应力集中从橡胶基体中脱出从而无法起到补强作用。因此,降低MG粒径是提高其橡胶补强性能的方向。吕佳萍等使用粒径约为5μm和45μm的MG部分替代炭黑N550研究对乙烯丙烯酸酯橡胶(AEM)的影响,杨建使用粒径约为2μm和5μm的MG研究了粒径对丁腈橡胶的影响,结果均表明粒径小的MG对橡胶的补强性能最好。周文雅使用搅拌磨制备得到了中位粒径为3.635μm的MG超细粉,发现随着MG粒径的减小,NR/MG复合材料的力学性能越好。童曦等使用气流粉碎机制备得到了平均粒径为5.4μm的MG超细粉,并发现随着MG粒径的减小,乙烯丙烯酸酯橡胶/MG复合材料的力学性能有所提高。但MG超细粉的粒径仍与纳米级的炭黑有着不小的差距,导致其作为橡胶补强剂的补强效果仍不够理想。

本文针对微晶石墨(MG)作为橡胶补强剂分散性差的问题,选用与石墨烯有相近表面张力的25%乙醇溶液作为球磨溶剂,通过球磨法制备出了中位粒径为1.209μm的MG超细粉,以其部分取代炭黑(CB)作为天然橡胶(NR)补强剂,得到了力学性能更优的NR/CB/MG复合材料。利用场发射扫描电镜(SEM)表征了MG和CB在NR基体中的分散情况,研究了MG粒径和取代量对NR/CB/MG复合材料性能的影响规律。结果表明,适量的MG可促进CB在NR基体中的分散、缩短NR/CB/MG复合材料的正硫化时间;MG的粒径越细,NR/CB/MG复合材料的力学性能越好,与NR/CB复合材料相比,其拉伸强度、撕裂强度、100%定伸应力和300%定伸应力分别提高6.3%、7.5%、8.4%和6.4%,疲劳温升和永久变形率分别降低2.5%和44.7%.

球磨溶剂对微晶石墨粒径的影响

从热力学角度考虑,固液两相相近的表面能可降低二者之间的混合焓,所以采用石墨表面能相似的球磨溶剂可以提高其剥离效率。Teng等和Deng等以石墨为原料,用球磨法制备石墨烯时发现,采用表面能与石墨相近的1-甲基~2-吡咯烷酮(NMP)(40.8 mN·m-1)作为球磨溶剂具有较好的剥离效果。基于此,本工作采用不同表面张力的溶剂作为球磨介质,在球磨时间为24 h,球料比为12∶1,浆料浓度为25%,球磨速度为350 r/min的条件下进行球磨,结果如表1所示。从表中可看出NMP作为球磨溶剂时,微晶石墨中位粒径最小。由此说明,NMP与微晶石墨的表面能相近,对微晶石墨的剥离效率高。

表1采用不同溶剂时微晶石墨的粒径大小

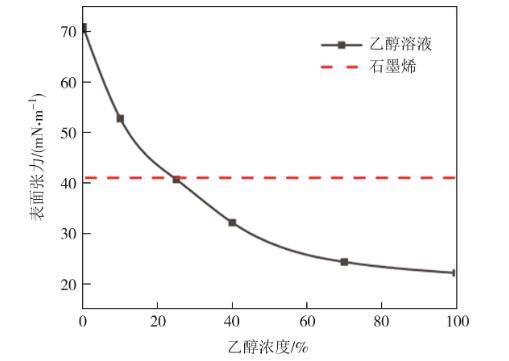

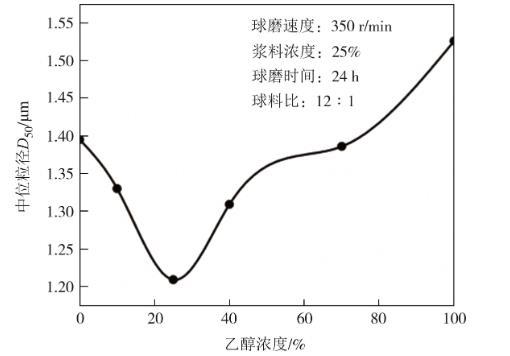

但是NMP存在价格昂贵、环境污染大的缺点,因此寻求一种环境友好、成本低的球磨溶剂对微晶石墨细化产业化具有重要的意义。水和乙醇的表面张力分别为70.95 mN·m-1和22.17 mN·m-1,我们采用一定体积比的乙醇和水调配出与微晶石墨表面能接近的乙醇水溶液,并以此为溶剂球磨微晶石墨,研究溶剂的表面张力对球磨后微晶石墨粒径的影响。从图1可知,25%乙醇溶液的表面能为40.69 mN·m-1,与石墨烯的表面能(40.80 mN·m-1)相近,从图2可知,其对应的微晶石墨中位粒径最小。当溶剂的表面能与微晶石墨表面能相近时,微晶石墨能更好地分散在溶剂中,从而提高球磨效率。所以在本工作中,选择25%的乙醇水溶液作为球磨溶剂。

图1不同浓度乙醇溶液的表面张力

图2采用不同浓度的乙醇溶液做球磨溶剂时微晶石墨的中位粒径

结论

利用水和乙醇调配出了与石墨烯有着相近表面张力的25%的乙醇溶液作为球磨溶剂,并通过行星式球磨机制备出了中位粒径为1.209μm的MG超细粉。