合作客户/

拜耳公司 |

同济大学 |

联合大学 |

美国保洁 |

美国强生 |

瑞士罗氏 |

相关新闻Info

基于脉冲焊接研究表面张力活性元素对Marangoni力的影响

来源: 激光制造研究 浏览 871 次 发布时间:2024-04-15

本研究中,模拟了串列脉冲熔化极气体保护焊过程的三维模型,以研究振动和表面张力活性元素存在时的传热和材料流动。模拟结果与在不同条件下(包括有和没有振动辅助焊接)获得的焊缝横截面的光学显微图像一致。使用温度等值线图上的2D和3D流线对物质流进行可视化。发现在脉冲焊接操作期间,热量遵循非常稳定的模式,尽管熔池后部区域中的流体流连续变化,这决定了熔透的最终几何形状。考虑表面张力活性元素对Marangoni力的影响显着改善了模拟结果。一种新方法解决了工件和填充材料中硫含量的影响。施加振动通过影响自由表面行为降低热量输入,并在熔透形状变化中发挥重要作用。

引言

与传统的单焊丝情况相比,双头气体保护金属极电弧焊(GMAW)具有更高的生产率和熔敷率,是重工业和汽车工业中应用的焊接技术之一。采用脉冲电弧功能,除了特殊的生产功能外,还可以使用平滑和无飞溅的焊接条件。尽管有这些优点,但焊缝金属的熔深形状和热影响区(HAZ)的显微组织并不总是令人满意的,例如,即使在中等电流下也会出现指形熔深,这会影响焊缝金属的机械性能。人们对不同电流波形控制的焊缝特性和振动辅助焊接(VAW)进行了大量研究。

在过去的几年里,人们从不同的角度对GMAW熔池振荡进行了研究。实验观察支持的分析模型导致了基于振荡的控制系统的发展。另一方面,工件振动作为一种VAW控制着焊接金属和HAZ的微观结构,如形态改变和降低残余应力,并导致

改善焊接区的机械性能。意外发现,当将纵向正弦模式的工件振动应用于单丝脉冲GMAW时,指形熔合区转变为锅底形状。对串联焊丝脉冲GMAW的进一步研究揭示了各种频率的影响和特定频率(约250 Hz)的存在,以产生最佳的锅底形状。

串联脉冲气体保护焊(TP-GMAW)的复杂条件需要一种不同的方法来可视化熔池中的热量和质量传递。由于GMAW的复杂条件,很有可能使用数值模型来隔离和研究过程中每个参数的重要性。然而,根据类似的论点,力之间的相互作用可能会简单地掩盖模型中各种类型的缺陷,并可能导致熔池中的伪平衡。因此,在分析数值结果之前,需要高度精确地确定各种输入参数,如热分布、焊接效率、熔滴物理学和表面张力系数。

为了揭示融合区的内部特征,研究人员使用有限差分法(FDM)和质量、动量和能量守恒控制方程。此外,采用流体体积技术(VOF)跟踪熔池的自由表面;首先由Hirt和Nichols基于供体-受体方法提出。杨使用技术开发了GMAW的三维模型。Cho等人通过输入变量的精确定义扩展了脉冲GMAW的VOF模型。胡等人在一项综合研究中模拟了GMAW中的波纹形成。在相同的熔池条件下,这一时期的大多数数值模拟都受到标准VOF算法精度的影响。更详细地说,纵向截面中自由表面的行为与高速摄像机拍摄的图像仍然相差甚远,尤其是当熔滴撞击熔池表面时。由于在特殊条件下计算单元可能会溢出或过空,因此对VOF的初始算法进行了不同类型的改进。在所有增强算法中,基于拉格朗日的VOF平流在跟踪表面张力的复杂三维运动中的尖锐界面时表现出良好的准确性。利用新算法的潜力,对熔焊进行的分析与实验结果非常一致。然而,GMAW模型的改进仍然需要应用,例如混合焊接和特殊方法的检查。

尽管有各种研究单丝GMAW的数值模型,但基于数值方案,串丝焊中深指状熔合区的机理并未得到明确理解。基于VOF方法的新研究发现,忽略众所周知的现象(即表面张力系数梯度的变化)在不准确渗透中起着重要作用。尽管如此,在最新的文章中已经考虑了金属基添加剂制造过程中表面活性元素的影响。目前的研究证明了输入变量(如与数学算法相关的表面张力系数)如何极大地影响熔池的预测最终几何形状。此外,还讨论了特定振动条件对熔化极气体保护焊熔深形状的影响。实验结果支持了工件有振动和无振动情况下的数值模型。为了生成具有最高精度的表面张力效应的网格独立模型,采用了单元尺寸为0.15 mm的精细立方体网格。首次成功地进行了考虑工件振动和TP-GMAW交互现象的三维模拟。

实验设置

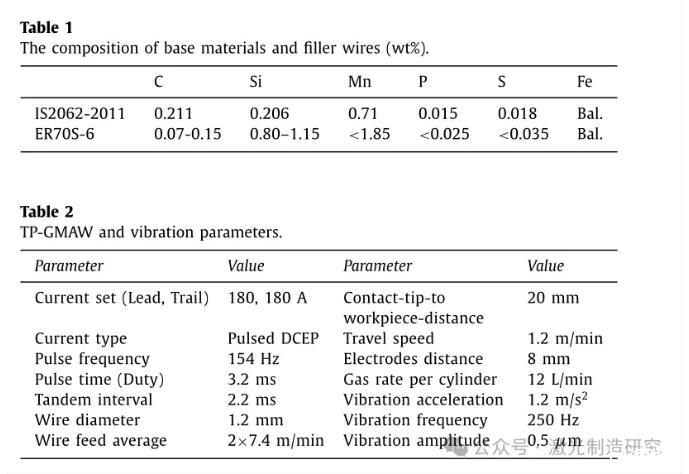

在IIT海得拉巴使用机器人TP-GMAW设施进行焊接实验,其中两个电极分别通过焊枪馈送并从两个独立的电源接收电力。电源以反相方式同步,以防止后电弧和前电弧之间的相互作用。氩气82%–二氧化碳18%用作保护气体。机器人焊接设备由KUKA公司的KR30六轴机器人组成,该机器人与Fronius公司的两个数字焊接电源相连。跟踪电极和引导电极的电流设置为180 A.通过保持焊枪垂直于工件,在平面位置进行长度为200 mm的堆焊。本研究中使用的基材是由铁素体-珠光体结构组成的热轧低碳钢IS 2062-2011。丝状电极是直径为1.2毫米的ER 70-S。母材和焊丝的化学成分列于表1。使用容量为150±0 kgf的Sdyn电动振动机来产生振动。

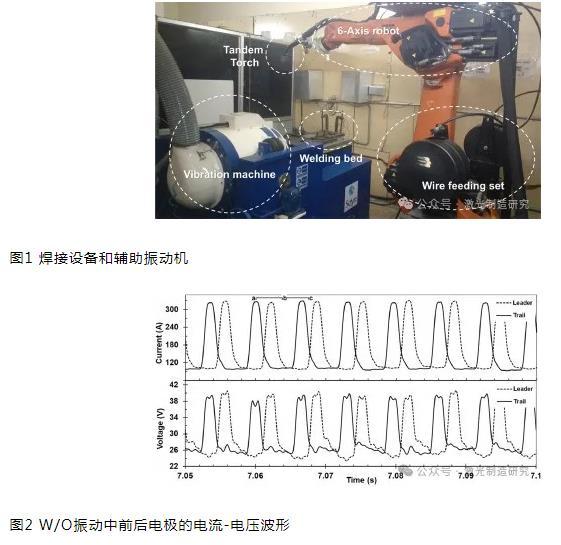

连接到振动器头的滑动台在焊接方向上以250 Hz振动。四个楔形夹具均匀地用于紧紧地固定工件,以避免任何类型的变形接期间。连续正弦模式振动沿纵向施加于焊缝。焊接设备如图1所示。火炬环境和振动条件的更多细节将在第3.3节中讨论。在用7体积%HNO 3+93体积%甲醇抛光和蚀刻后,使用光学显微镜(OM)对焊接试样进行横截面宏观检查。表2列出了焊接参数,包括脉冲和振动特性。图2显示了在5 kHz频率下记录的前后电极的电流-电压波形。波形显示了在整个焊接长度上观察到的稳定信号,除了焊接的开始和结束。

数学建模和公式

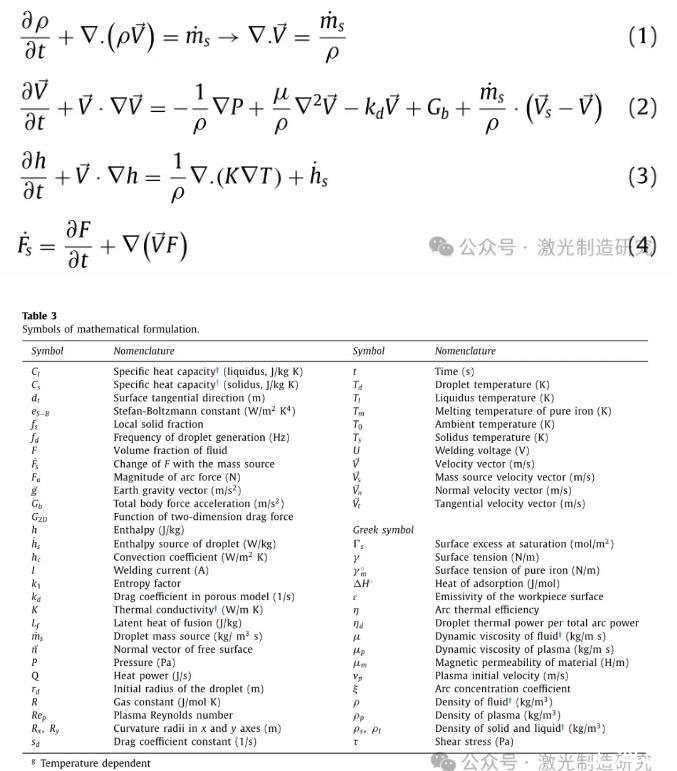

开发了一个三维笛卡尔模型来分析TP-GMAW工艺获得的熔池中的轮廓和对流。在支持相变能力的计算域中考虑牛顿和不可压缩流体的层流。熔池由电磁力、浮力和表面张力共同驱动。为了简化数值模型,等离子体热对液滴的影响通过液滴的初始温度来考虑。根据这些假设,总共四个控制方程(包括质量连续性、动量连续性(纳维尔-斯托克斯)、能量守恒和VOF)根据方程一起求解。分别为(1)至(4)。表3列出了一系列变量。为了分析热传递和熔池轮廓,采用了FLOW-3D商业软件,特别是因为该软件通过拉格朗日VOF平流法跟踪移动的自由表面具有很高的精度。

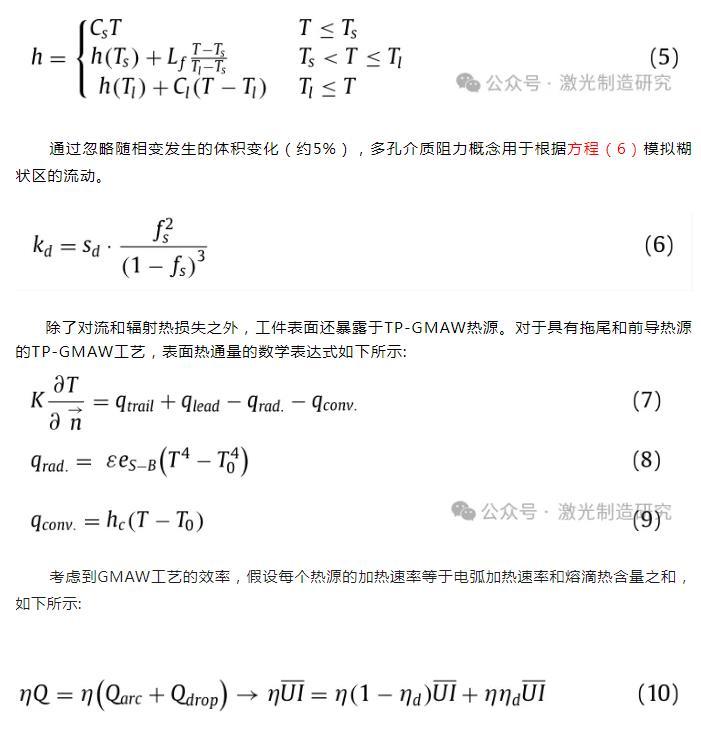

其中ms是外部质量源的一项,Gb是由身体力产生的加速度。Vs是质量源的速度矢量,kdv代表多孔介质模型中的流量损失。关于非等温相变,固相线和液相线温度之间的焓考虑了熔化潜热,如方程式(5)所示。

通过忽略随相变发生的体积变化(约5%),多孔介质阻力概念用于根据方程(6)模拟煳状区的流动。

除了对流和辐射热损失之外,工件表面还暴露于TP-GMAW热源。对于具有拖尾和前导热源的TP-GMAW工艺,表面热通量的数学表达式如下所示:

考虑到GMAW工艺的效率,假设每个热源的加热速率等于电弧加热速率和熔滴热含量之和,如下所示:

其中UI为瞬时平均功率,η为焊接效率,ηd代表熔滴加热速率与平均功率的比值。为了计算液滴传递给工件的理想热能,在喷雾模式下,根据液滴生成频率f d使用比热容公式:

作为热流建模的一个关键点,必须从总热量中扣除由液滴传递的热量部分。通过修改固定高斯关系,将自由表面上的热通量建模为双椭圆分布,其有效半径位于x方向的前部(σqxf)、x方向的后部(σqxr)和y方向(σqy):

其中xc和yc是电弧中心的移动坐标,V w表示焊接速度。请注意,前电极和后电极遵循x方向前后的反向后缀。焊接过程中,熔池的上表面与电弧压力和等离子体射流产生的应力相互作用。电弧等离子体的电磁力产生的压力梯度沿着自由表面的法线方向产生向下的电离气体流。此外,等离子射流冲击自由表面在熔池中产生向外的流动。存在表面张力时,使用牛顿粘度定律的压力边界条件表示如下:

其中,P弧和γ分别是法向自由表面的压力、弧压和表面张力。本研究中的电弧压力假定为双椭圆分布,其大小和有效半径基于经验测量。

其中σaxf、σaxr和σay分别是前x方向、后x方向和y方向上电弧压力的有效半径。熔池自由表面上的等离子体射流剪切由一个解析解根据雷诺数、射流高度和喷嘴直径进行定义。

弧长和填料直径分别被认为是喷射高度(H)和喷嘴直径(D),而符号r指的是距中心的径向距离。根据伯努利方程,通过焊接熔池中心的最大电弧压力计算射流速度和等离子体雷诺数:

为了精确研究马兰戈尼剪切,根据温度和表面活性元素对表面张力进行建模。Sahoo等人将伪二元Fe–S系统的表面张力关系近似为温度和活性的函数,如下所示:

请注意,硫的活性(a s)被认为等于含量的重量百分比,符号A对应于纯铁的负表面张力梯度。由于填料组合物及其除氧剂中含有大量锰和硅,氧气对表面张力梯度的影响在该模拟中被忽略。表面张力随温度的变化和诱导的剪切应力在自由表面上平衡,遵循方程式。

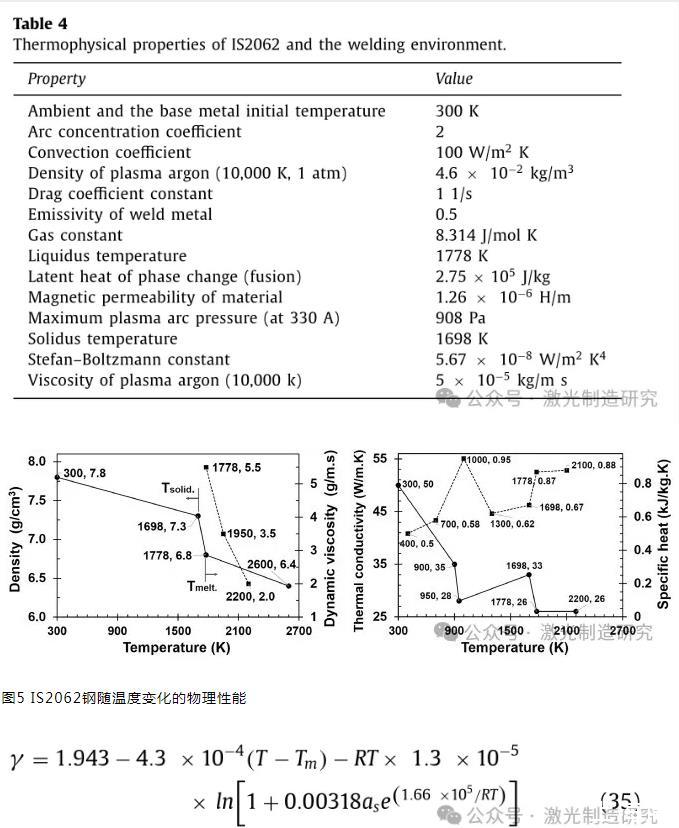

表4显示了在该模拟中应用的IS2062钢的热物理性质。在温度相关条件下考虑了相变和合金元素对不同物理性质的影响(图5)。这些特性是从不同的数据库中收集的,包括FLOW-3D的流体数据库和其他关于低碳钢的文献。自由表面的表面张力被定义为假二元Fe–S系统中温度和硫含量的函数:

图5 IS2062钢随温度变化的物理性能

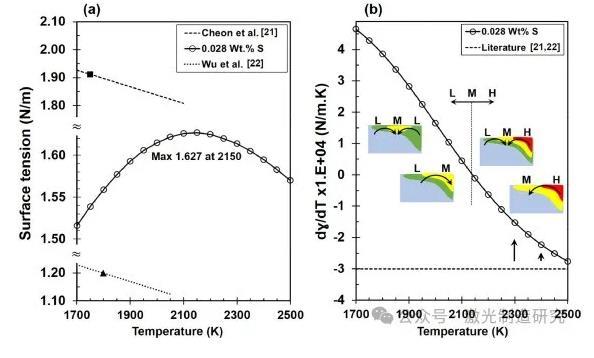

如图6所示,表面张力梯度的符号在较高温度下从负值变为较低温度下的正值。硫含量可以根据两种情况下获得的约44%的稀释度来近似计算。在本研究中,认为平均硫含量为0.028 wt%,分别对应于基底金属和填料含量0.018和0.035 wt%。图6(b)说明了瞬态温度和马兰戈尼流的重要性。

图6表面张力(a)及其梯度(b)是温度和硫重量%的函数。关于中间范围(M)的转变温度,高温和低温分别用字母H和L标记

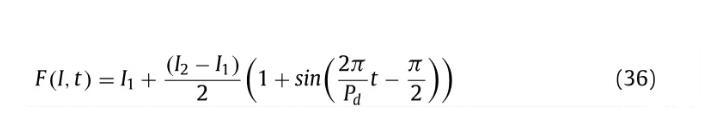

以1.2米/秒2的固定加速度向工件施加250赫兹的振动频率。正弦振动的速度在X方向上从0.764 mm/s到0.764 mm/s连续变化。为了更精确地跟踪流体,分离拉格朗日VOF方法与粘性应力的显式解算器一起使用。压力-速度求解器采用广义最小残差法。设置为105s的最大时间步长受平流和表面张力收敛标准的限制。为了按照记录的结果产生脉冲波形,使用如下三角关系:

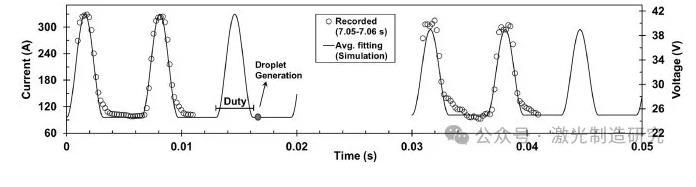

其中,I 1、I 2和P d分别是背景电流、脉冲电流和总波形的脉冲占空比,模拟电流和电压的相关波形如图7所示。记录的每个电极的平均功率为4957 J/s,与模拟的平均功率4740 J/s相比,证实了该模型在5%误差内的准确性。在整个模拟时间内,一旦脉冲在每个周期结束,液滴产生时间就与波形同步。

图7焊接电流和电压的周期性变化,用W/O振动的三角关系拟合

结论

在本研究中,首次成功模拟了TP-GMAW过程的新型三维数值模型,以研究存在表面张力活性元素和工件振动时的传热和材料流动。

通过不同焊接条件下获得的光学显微图像研究了模拟结果的有效性。结果可总结如下:

(1)使用流线和温度颜色图跟踪物质流。引入了一组独特的三维流线来模拟TP-GMAW工艺中复杂的材料流动。发现在脉冲焊接操作期间,热流显示出非常稳定的模式,尽管熔池后部区域的流体流不断变化。

(2)考虑表面张力活性元素对Marangoni力的影响导致更可靠的模拟结果。

填充材料中的硫含量通过降低Fe–C合金表面张力的负梯度来提高渗透深度。用一种新的方法讨论了硫对焊接过程中产生的正负表面张力梯度的影响。

(3)振动影响自由表面行为,导致通过协同焊接机的热输入发生变化,从而在熔透形状变化中发挥重要作用。根据模拟结果,未检测到因振动的物理移动而导致的内部能量变化;然而,熔池动态平衡的变化直接影响内部能量的分布。