合作客户/

拜耳公司 |

同济大学 |

联合大学 |

美国保洁 |

美国强生 |

瑞士罗氏 |

相关新闻Info

推荐新闻Info

-

> 无机盐浓度对HPAM不同复配体系降低界面张力能力的影响(二)

> 无机盐浓度对HPAM不同复配体系降低界面张力能力的影响(一)

> 烷基二甲苯磺酸盐表面活性剂界面张力、界面性能测定

> 不同温度对氢氟醚HFE7000、HFE7200表面张力和黏度影响(二)

> 不同温度对氢氟醚HFE7000、HFE7200表面张力和黏度影响(一)

> R1336mzz(Z))纯质与POE润滑油组成的混合物的表面张力测定

> Sb合金元素对锌液与X80钢表面张力、润湿性及界面反应的影响——结果与分析

> Sb合金元素对锌液与X80钢表面张力、润湿性及界面反应的影响——实验

> 液氢、液氧等低温推进剂表面张力与内角自流现象的关系

> 高沸点表面活性剂对纳米LiBr溶液表面张力沸腾温度的影响(下)

一体化生物复合乳液研制及在碳酸盐岩体积加砂压裂中的应用(二)

来源: 钻井液与完井液 浏览 481 次 发布时间:2025-02-24

2.一体化生物复合乳液研制

2.1实验仪器与材料

YK-1L型乳化反应仪;均质剪切乳化机;引发剂微量注射泵;数显恒温水浴锅;冷却循环水浴锅;0.6、0.8 mm乌氏黏度计;分析天平;JB50-D型立式电动搅拌器;数显六速旋转黏度计;芬兰Kibron表界面张力仪;DZF真空干燥箱;离心机;管路摩阻测定仪;哈克RS6000流变仪;定制带刻度沉砂实验管。

丙烯酰胺(AM)、丙烯酸钠(AANa)、Span80、OP-10、氯化钾、氢氧化钠、过硫酸钾,亚硫酸钠,分析纯(成都科龙化工试剂厂);AMPS,工业品(山东寿光润德化工有限公司);微电荷单体、小分子改性生物单体、助排剂原液,工业品(四川申和新材料科技有限公司);轻质白油,工业品(西安蓝翔化工有限公司);氮气,99.99%(成都晨源气体有限公司);MOA-3,工业品(海安临沂国力化工有限公司);甲醇、丙酮,分析纯(天津风船化学试剂科技有限公司);配液水,新都自来水。

2.2制备方法

水相制备:设置冷却循环水浴锅20±0.5℃,放入配料容器,向容器中加入反应体系所需去离子水总量的85%,再加入AM、AANa、AMPS、小分子生物单体和氯化钾,搅拌溶解均匀制得水相1,待用;向烧杯中加入体系所需去离子水总量的5%,再加入微电荷单体搅拌溶解均匀制得水相2,待用。连续相制备:向乳化反应仪中加入白油、Span80、OP-10和MOA-3,搅拌均匀制得连续相。乳化反应液制备:对乳化反应仪夹层进行冷却水循环,维持温度在20±0.5℃,将水相1缓慢加入乳化反应仪与连续相混合,控制搅拌速度在2500 r/min,通入99.99%纯度的氮气,待水相1转移1/3时开启均质剪切乳化机,水相1转移完毕后搅拌、乳化30 min,再向反应仪中加入水相2,持续搅拌、乳化剪切60 min,制得乳化反应液。引发剂配制:用体系所用去离子水总量的3%配制过硫酸钾溶液制得引发剂1号,待用;用去离子水总量的5%配制亚硫酸氢钠溶液制得引发剂2号,加入到引发剂微量注射泵中。聚合反应控制:设置搅拌速度500 r/min,持续通氮气(速度30 L/min)30 min~60 min后,向乳化反应液中一次性加入引发剂1号,搅拌10 min~15 min,再利用电脑控制系统调节引发剂微量注射泵滴加引发剂2号,整个引发聚合过程中,通过调节引发剂加入速度和冷却水循环,使升温速度始终保持在10 s~15 s/0.1℃之间,反应温度最高控制在30℃。后燃烧:采用剩余2%的去离子水制备浓度为10%的引发剂2号溶液,在聚合反应3.5 h~4 h后,快速加入到反应仪中,除去少量未完全反应的单体,提高单体转换率,待温度不再上升,表明反应基本完成。后处理:聚合产物冷却,加入一定的助剂复配后出料,得到一体化生物复合乳液,代号SRY-1。

2.3乳液性能表征及关键参数控制

2.3.1有效含量控制

乳液中聚合物有效含量越高,增黏能力越强,使用成本越低,聚合单体浓度直接决定乳液有效含量,并通过影响聚合反应过程进而影响减阻剂综合性能。

称取一定量的SRY-1加入到烧杯中,用白油稀释,快速搅拌条件下加入无水乙醇沉析出聚合物块,去掉上层清液,将聚合物块捣碎继续加入乙醇搅拌,再反复清洗两次后离心,取固相放入105℃真空干燥箱烘干至恒重,即得提纯的聚合物,称量,计算乳液中聚合物有效含量。不同SRY-1样品有效含量及基础性能测试结果见表1所示。

表1有效含量对SRY-1相关性能的影响评价

从实验结果可以看出,SRY-1有效含量在30%左右,各项性能较好。分析认为:聚合单体浓度27.5%~32.5%,聚合反应正常,反应转化率高,产物相对分子质量较高,但单体浓度过高时,聚合反应放热加剧,反应热不易导出,导致产物分子质量减小,且容易凝胶,造成乳液稳定性下降,严重影响减阻剂的相关性能。

2.3.2水解度控制

水解度(DH)对聚合物的溶解速度、增黏能力、黏弹性及减阻性能都有一定的影响,在聚合过程中合理优化水解度,可以显著提升减阻剂综合性能。

采用提纯的聚合物,参照GB 12005.6—89《部分水解聚丙烯酰胺水解度测定方法》进行水解度的测定。室内进行了水解度控制单体比例为20%、30%、40%、50%、60%、70%的一系列聚合实验,制得不同水解度的SRY-1样品,参照GB 12005.6—89《部分水解聚丙烯酰胺水解度测定方法》测试水解度分别为20.3%、30.5%、40.5%、49.8%、59.2%、68.9%。分别配制0.5%SRY-1溶液,测试3 min、30 min表观黏度,并进一步进行了定频率定应力黏弹性扫描实验(测试条件f=1 Hz、τ=0.5 Pa、t=5 min)和降阻性能测试实验(Q=45 L/min),测试结果见表2。

表2水解度对SRY-1及0.5%SRY-1溶液的影响评价

数据显示,随水解度增大,SRY-1增黏率和表观黏度都显著提高,但水解度超过60%后,增黏率又有所降低,SRY-1溶液G'呈现先增大后减小的趋势。分析认为:在一定范围内,由于水解度增大,分子链更加伸展,分子间共价键作用更易形成弹性微观网络结构,弹性模量G'增大;随着水解度继续增大,聚合物分子流体力学体积持续增大而很难交叉缠绕,黏性行为明显,弹性减弱,表现为弹性模量G'减小。因此水解度过度提高会造成增黏率下降,溶液黏性增强,弹性降低的负面影响。由数据可知,SRY-1水解度为40%~50%时,SRY-1的3 min增黏率可达90%以上,溶液黏弹性最为显著。

2.3.3分子量控制

分子量很大程度决定了聚合物高分子在溶液中的溶解状态、线团尺寸和结构形态,从而影响溶液的表观黏度、减阻、耐温抗剪切等性能。对于一体化生物复合乳液而言,分子量是影响减阻剂增黏性能、溶液减阻性能的主要因素。

由于SRY-1配制的溶液中存在分子内/分子间共价键作用,采用GB 12005.10—1992《聚丙烯酰胺分子量测定黏度法》会存在一定误差,从屏蔽聚电解质效应、共价键作用的角度出发,将提纯的聚合物溶解到50%的1,3-丙二醇(v/v)+0.2 mol/L NaCl的水溶液中,参照标准中的方法测得特性黏数[η],再根据疏水缔合聚合物Mark-Houwink方程[η]=0.182M0.586计算黏均分子量。

室内通过控制水解度(40%~50%)制备了一系列的SRY-1样品,配制成浓度为0.5%的溶液,测试聚合物不同分子量下的表观黏度(30 min)和降阻率(Q=45 L/min)。如图2所示,在优化的水解度范围内,SRY-1分子量均在1000万以上,水解度越高,分子量越高;溶液表观黏度随分子量的增大而增大,但降阻率随分子量的增大呈现先缓慢升高后较快降低的趋势。主要是因为分子量越高,重复单元数愈多,分子间越易形成链缠结,分子链具有更大的流体力学体积,溶液黏度增大,当增大到一定范围,溶液黏弹性受到影响,降阻率就随之下降。由数据对比,SRY-1分子量控制在1200~1300万为宜。

图2不同分子量0.5%SRY-1溶液的表观黏度和降阻率

2.3.4临界缔合浓度测定

SRY-1制备过程中引入微电荷单体和小分子生物单体,借助小分子生物胶黏弹特性与多种非共价键交联技术的结合,形成多重物理交联的空间网络结构流体,从而降低溶液临界缔合浓度,提高黏弹性,对降低乳液用量,提高压裂液携砂性能具有重要意义。

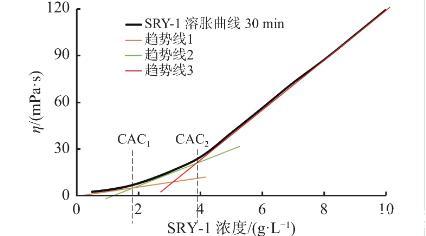

据研究表明,缔合聚合物溶胀经历3个阶段,分别对应了两个黏度突变的点,即临界缔合浓度CAC;通过绘制聚合物溶液黏度-浓度曲线,拟合分析得到3个阶段的趋势线及公式,两两相交的点取绝对值即为临界缔合浓度值,计算得CAC1,CAC2,如图3所示。根据曲线可以看出,在CAC1之前,溶液黏度增长趋势较缓慢,当达到CAC1并向CAC2过渡时,溶液黏度增长相对加快,超过CAC2后,溶液黏度迅速增加,1.0%用量下终黏可达110 mPa·s以上。

图3不同SRY-1用量下溶液表观黏度变化曲线(30 min)

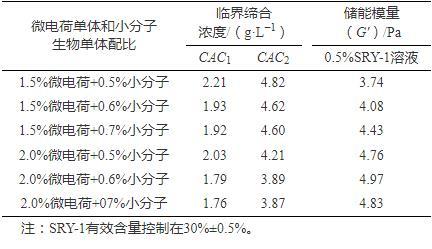

室内合成实验研究发现,微电荷单体对降低CAC2贡献较大,用量优选为1.5%~2.5%,而小分子生物单体对降低CAC1贡献较大,用量优选为0.5%~0.7%,两种单体共同作用下临界缔合浓度降低和黏弹性提高显著,最优结果见表3。可见当采用2.0%微电荷单体+0.6%小分子生物单体组合时,溶液具有较强的黏弹性,此时SRY-1的CAC1,CAC2分别为1.79 g·L−1、3.89 g·L−1,对应SRY-1用量接近0.18%、0.4%。

表3微电荷单体、小分子生物单体用量优化测试数据