合作客户/

拜耳公司 |

同济大学 |

联合大学 |

美国保洁 |

美国强生 |

瑞士罗氏 |

相关新闻Info

-

> 桐油基衍生物钠盐的表面张力、CMC值测定、乳液稳定性、固化膜性能测试(一)

> 各种表面活性剂性能一览表

> 热力学模型计算MgO-B2O3-SiO2-CaOAl2O3富硼渣表面张力(二)

> 农药助剂对70%吡虫啉水分散粒剂在小麦叶片上附着性能的影响

> 不同种类与浓度的无机盐氯化物对麦胚脂肪酶油-水界面特性的影响(一)

> 表面张力估算法测定29种常见低芳浅色矿物油的溶解度参数——实验部分

> 表面活性剂起泡及润湿性能的影响研究

> 不同温度下氟碳链长度对表面活性剂理化性能的影响

> 液滴撞击固体表面过程中黏度与表面张力系数变化(二)

> 喷雾液滴的形成原理与配方设计:动态表面张力与粒径的关系

转印催化层制备:催化剂浆料的表面张力多少合适

来源:上海清能合睿兹新能源科技有限公司 浏览 758 次 发布时间:2024-06-20

目前DTM制备催化层的最大问题是由于转印介质的自身特性,在往转印膜涂覆催化层的过程中容易出现浆料流延,产生毛边等问题,造成了催化剂的浪费;另一方面,热压转印过程中由于转印膜和催化层、质子交换膜与催化层之间结合力的区分度不够大,导致在转印过程中转印膜需慢慢撕下,效率过低。部分催化层被转印膜带走,在造成三相反应界面减少的同时,催化层表面的平整度被破坏,出现坑洼等缺陷。这些情形难以保障催化层转印的效率和转印后催化层完整度,造成了催化层在转印过程中的损失和催化层缺陷,影响催化层生产的经济性和燃料电池的性能。

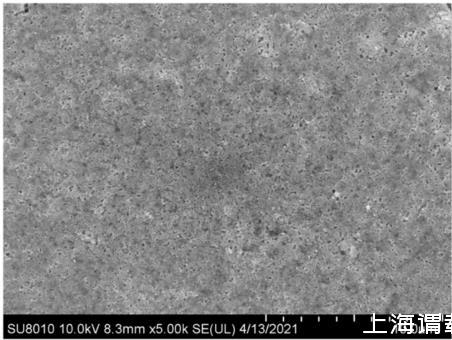

经过处理剂处理+存在粘结层的催化剂涂覆膜

1、催化剂浆料的配制:按照催化剂的载量和狭缝涂布设备的参数要求,配制好催化剂浆料,并使用分散设备合理分散,得到流变性能合适的催化剂浆料。

其中,阳极催化剂浆料的配制步骤为:使用质量比1:1的异丙醇和水作为溶剂,加入适量铂碳催化剂(Pt/C,铂占催化剂质量的百分比为40%)和Nafion D2020溶液,保持Nafion溶液中离子聚合物的干重与铂碳催化剂中碳的质量比(I/C)为0.9。使用高剪切分散乳化机对阳极催化剂浆料进行充分的分散,分散时间为8 h、转速为16000 rpm、采用冷却循环水控制温度小于50℃、固含量8%,制得的阳极催化剂浆料的表面张力为21.7 mN/m。

其中,阴极催化剂浆料的配制步骤为:使用质量比1:1的异丙醇和水作为溶剂,加入适量铂碳催化剂(Pt/C,铂占催化剂质量的百分比为40%)和Nafion D2020溶液,保持Nafion溶液中离子聚合物的干重与铂碳催化剂中碳的质量比(I/C)为1.0。使用高剪切分散乳化机对阴极催化剂浆料进行充分的分散,分散时间为8 h、转速为16000 rpm、采用冷却循环水控制温度小于50℃、固含量10%,制得的阴极催化剂浆料的表面张力为20.4 mN/m。

2、转印膜上阳极催化层的制备:在转印膜1上放置不锈钢限域边框2,转印膜1的厚度为100μm,限域边框2厚度为20μm,尺寸为250 mm×150 mm长方形。

利用喷笔在转印膜上预铺设一层正丙醇(预铺设量为0.6 mg/cm2);利用狭缝涂布方式在转印膜1上涂覆阳极催化剂浆料,由于正丙醇的表面张力和限域边框的共同作用,催化剂浆料不易外流漫延。

经涂布平台70℃加热干燥20秒,制得阳极催化层31,如图,厚度为20μm,铂的载量为0.2 mg/cm2。

3、转印膜上阴极催化层的制备:在另一转印膜上放置不锈钢限域边框,转印膜的厚度为100μm,限域边框厚度为20μm。

利用喷笔在转印膜上预铺设一层正丙醇(预铺设量为0.6 mg/cm2);利用狭缝涂布方式在转印膜1上涂覆阴极催化剂浆料,由于正丙醇的表面张力和限域边框的共同作用,催化剂浆料不易外流漫延。

经涂布平台70℃加热干燥20秒,制得阴极催化层,厚度为20μm,铂的载量为0.35mg/cm2。

4、含有粘结剂的质子交换膜的制备:使用喷笔在质子交换膜5两侧表面分别预铺设一层离子聚合物Nafion D520,厚度为2μm,预铺设的区域分别与阳极催化层31和阴极催化层覆盖区域匹配,质子交换膜的厚度为15μm。质子交换膜的材质为Gore Select®M820。

5、热压转印:使用转印机,将阳极催化层31和阴极催化层转印至质子交换膜5上,得到催化剂涂覆膜;热压转印的温度为150℃,时间为3 min,压强为300 kPa。

由于阳极催化层31与质子交换膜5之间的结合力大于阳极催化层31与转印膜1之间的结合力,此时的转印膜1很容易与催化层分离,方便撕离,阳极催化层31的转印效率得以提高。

总结:

(1)通过选用合适的处理剂对转印膜进行处理,利用处理剂的表面张力与转印膜表面张力的存在差异,干燥过程中可以减少催化层变形、开裂现象的出现,从而提高催化层转印的效率,保证催化层转印的完整度,最小程度降低催化层转印过程的损失和表面缺陷的出现;同时,由于催化剂浆料的表面张力小于处理剂的表面张力,有助于催化剂浆料涂覆时不易流延;

(2)通过设置限域边框,利用限域边框的物理限域作用,有效减少催化剂浆料在转印膜上的流延、流失,操作简单,限域边框可重复使用,具有更强的适用性;

(3)在质子交换膜上施加合适的粘结剂,不仅可增加催化层和质子交换膜之间的结合强度,还可建立起催化层和质子交换膜之间的离子传输通道,有利于降低质子传输阻抗,减小整个电池的欧姆阻抗,提升燃料电池的效率,还可避免由于长时间运行导致的催化层从质子交换膜表面脱落的问题;

(4)将处理剂和粘结剂结合使用,使催化层与质子交换膜之间的结合力大于催化层与转印膜之间的结合力,从而提高燃料电池催化层的转印效率与保证催化层转印的完整度。