合作客户/

拜耳公司 |

同济大学 |

联合大学 |

美国保洁 |

美国强生 |

瑞士罗氏 |

相关新闻Info

推荐新闻Info

-

> 我第一次操作表面张力仪的心得体会

> pH对马来松香MPA与纳米Al2O3颗粒形成的Pickering乳液类型、表/界面张力影响(四)

> pH对马来松香MPA与纳米Al2O3颗粒形成的Pickering乳液类型、表/界面张力影响(三)

> pH对马来松香MPA与纳米Al2O3颗粒形成的Pickering乳液类型、表/界面张力影响(二)

> pH对马来松香MPA与纳米Al2O3颗粒形成的Pickering乳液类型、表/界面张力影响(一)

> 基于药液表面张力测定估算苹果树最大施药液量的方法(四)

> 基于药液表面张力测定估算苹果树最大施药液量的方法(三)

> 基于药液表面张力测定估算苹果树最大施药液量的方法(二)

> 基于药液表面张力测定估算苹果树最大施药液量的方法(一)

> 矿用尘克(C&C)系列除尘剂对大采高工作面截割煤尘的降尘效率影响(三)

往复振动筛板塔强化低界面张力萃取体系传质效率(一)

来源:化工进展 浏览 626 次 发布时间:2024-12-05

往复振动筛板萃取塔(reciprocating plate extraction column,RPEC)是一种传质效率高、处理量大的强化萃取设备,自20世纪50年代被首次提出以来,一直受到国内外学者的关注和研究,该塔现已广泛应用于石油炼制、食品、制药、冶金等工业领域,国内运用振动筛板萃取塔较多的是医药行业中药物与中间体的分离。20世纪80年代以来,国内在往复筛板萃取塔流体力学和传质性能的研究中取得了一定进展,从对液泛点和分散相液滴破碎概率的研究到轴向混合和放大设计方面的研究层层深入,但研究也仅是局限于高界面张力或中等界面张力的体系,对低界面张力体系的研究少之又少。长期以来低界面张力体系被认为在机械振动萃取塔中进行萃取可能引起严重轴向混合甚至发生乳化现象,但是仍缺乏一定的实验数据作支撑。

为了通过实验数据探究并说明低界面张力体系在振动筛板萃取塔中的性能,本文采用低界面张力的正丁醇-丁二酸-水体系,在内径φ50 mm的往复振动筛板萃取塔中,水作萃取剂,萃取正丁醇中的溶质丁二酸对流体力学特性和传质特性进行研究,并将实验结果与固定筛板萃取塔进行对比,进一步证实振动筛板塔运用于低界面张力体系的可行性。

本文通过理论分析与实验研究,为往复振动筛板塔是否适宜低界面张力体系的萃取过程提供可靠依据,同时也能够对低界面张力体系的萃取过程有进一步了解。这不仅能够进一步完善振动筛板萃取塔在低界面张力体系中实验研究数据,有助于扩大这一萃取设备的应用范围,同时也为强化低界面张力萃取体系传质效率提供一种新思路,在理论和应用方面都具有一定的意义。

1实验部分

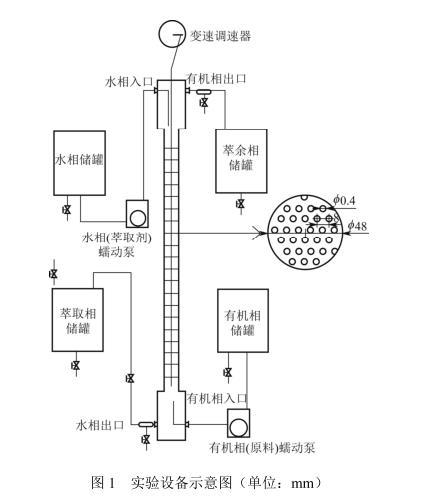

图1实验设备示意图(单位:mm)

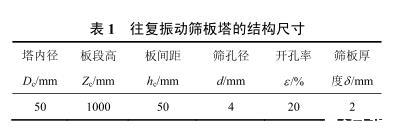

实验是在内径50 mm、有效高度1500 mm的往复筛板塔中进行,实验设备流程图见图1。塔身为玻璃材质,塔顶和塔底有沉降段,筛板在塔顶的调速直流电机通过曲轴带动筛板产生上下往复振动,振幅固定25 mm,振动频率0~1.4 Hz。筛板材质为不锈钢,不同于Karr振动筛板塔的大孔径和高开孔率,本实验采用的筛板孔径和开孔率相对较小,振动萃取段为1000 mm。萃取塔的具体结构参数见表1。

水相和有机相分别通过可调节流速的蠕动泵进入塔内,两相在塔内实现逆流接触传质后分别从塔底和塔顶的出口流出进入各自储罐。实验中溶质丁二酸从有机相向水相传递,有机相和水相分别作分散相,以此来考察溶质从分散相到连续相(d→c)和从连续相到分散相(c→d)不同传质方向对萃取效果的影响。

表1往复振动筛板塔的结构尺寸

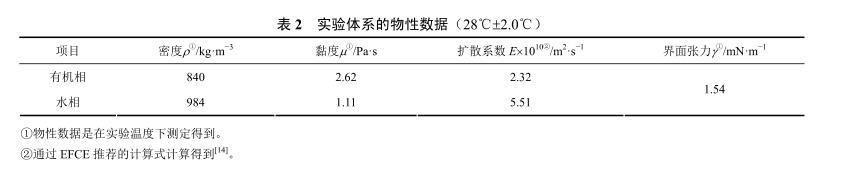

表2实验体系的物性数据(28℃±2.0℃)

实验运行稳定后,从塔顶和塔底的出口处采样,用滴定法测定样品中丁二酸的浓度。分散相滞存率的测定采用体积置换法,液泛条件通过增大两相流速直到发生液泛来测得。实验体系的物性数据见表2。

溶质丁二酸在正丁醇-水两相中的平衡常数m与温度的关联式见式(1)。

得到实验温度下平衡常数m=1.112。

2结果与讨论

2.1分散相滞存率

分散相滞存率是分散相液滴体积占有效萃取总体积的分数。体积置换法是测定分散相滞存率常用的方法之一。当实验运行稳定后,在设备的上澄清段(正丁醇作分散相)或下澄清段(水作分散相)出现两相界面,记录该界面的位置H1,然后关闭两相的进、出口,停止筛板振动,当分散相液滴全部聚并,记录轻重两相的界面位置H2,由H1和H2计算分散相体积。有效萃取总体积是分散相入口到出口之间的体积。

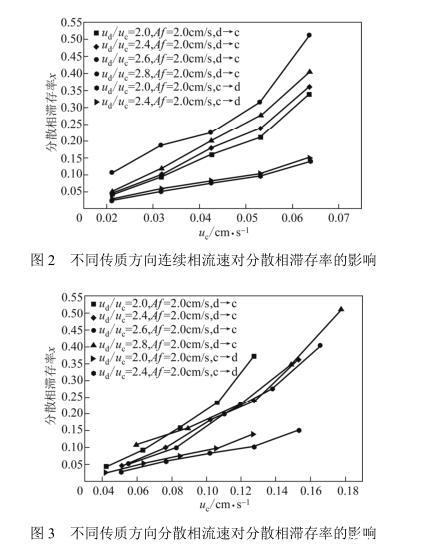

图2和图3给出了不同的传质方向,分散相滞存率随着连续相和分散相流速增加的变化情况。从图中可以看出,流速的增加会使分散相滞存率增加。图2中相比L大的分散相滞存率更大,这是由于连续相流速相同时,相比较大,分散相流速就大,流速的增加会加剧流体的湍动,促进液滴破碎,故而分散相滞存率增大。而图3中,分散相滞存率的变化趋势发生变化,对于传质方向由分散相到连续相(d→c),当ud<0.08 cm/s时,x(L=2.8)>x(L=2.0)>x(L=2.4)>x(L=2.6);当ud>0.08 cm/s时,x(L=2.0)>x(L=2.8)>x(L=2.4)>x(L=2.6)。这是由于当分散相流速一定时,相比越大意味着连续相流速越小,流体湍动程度越小,分散相滞存率相应会降低,因此在分散相流速大于0.08cm/s时,相比2.8、2.6和2.4的分散相滞存率低于相比2.0。

实验中相比L=2.8时接近液泛点,因此在图2中其分散相滞存率的变化趋势出现异常。低界面张力体系的萃取在接近液泛点时液滴分散较好,但与L=2.0相比,L=2.8的连续相流速过低使得分散相滞存率也比L=2.0的低,特别是在分散相流速增大时。因此,L=2.8的分散相滞存率比L=2.4和L=2.6偏高,比L=2.0偏低。

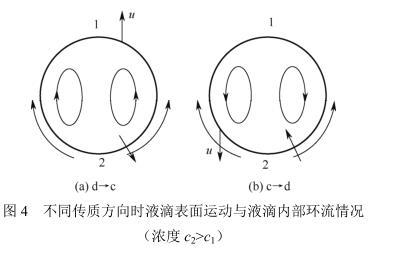

传质方向对分散相滞存率的影响是由于Marangoni效应影响液滴破碎和聚并引起的。图2和图3中传质方向为d→c的分散相滞存率远高于传质方向c→d的,原因在于本实验所用的正丁醇-丁二酸-水体系是界面张力随浓度增加而减小的体系(即∂γ/∂c<0)。在∂γ/∂c<0体系的d→c传质过程中[如图4(a)所示],界面张力梯度导致液滴表面的运动方向与液滴内部环流方向相同,有利于液滴的破碎。而c→d的传质过程[如图4(b)所示],界面张力梯度的方向不变,但液滴内部环流方向却恰好相反,内部与外部两种力量相互抵消,液滴相对较稳定,破碎的概率大大减小。所以,d→c的分散相滞存率明显高于相反方向。

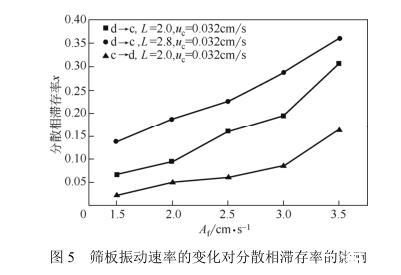

图5筛板振动速率的变化对分散相滞存率的影响

图5是筛板在不同振动速率下的分散相滞存率变化情况。图中结果显示:分散相滞存率随着筛板振动速率Af的增加而增大。振动的筛板对液滴有强烈的剪切作用,加速了液滴破碎、聚并和再破碎过程,固分散相滞存率随Af增大。